CNC プラズマカッターとは何ですか?

CNC プラズマ切断は、加速された高温プラズマのジェットを使用して導電性材料を切断するプロセスです。プラズマトーチで切断される一般的な材料には、鋼、アルミニウム、真鍮、銅などがありますが、その他の導電性金属も切断できます。CNC プラズマカッターは、製造工場、自動車の修理および修復、産業建設、およびサルベージおよびスクラップ作業でよく使用されます。高速で精密な切断と低コストの組み合わせにより、CNC プラズマカッターは大規模な産業用 CNC アプリケーションから小規模な趣味のショップまで幅広く使用されています。

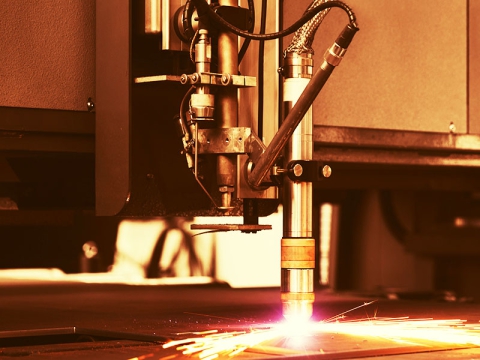

基本的な CNC プラズマ切断プロセスでは、CNC プラズマ カッター自体から切断するワークピースを通して過熱され電気的にイオン化されたガス (プラズマ) の電気チャネルを作成し、接地クランプを介して CNC プラズマ カッターに戻る完全な電気回路を形成します。これは、圧縮ガス (切断する材料に応じて酸素、空気、不活性ガスなど) を集中ノズルからワークピースに向かって高速で吹き付けることによって実現されます。次に、ガス ノズルの近くにある電極またはガス ノズルに組み込まれている電極とワークピース自体の間で、ガス内に電気アークが形成されます。電気アークによってガスの一部がイオン化され、導電性のプラズマ チャネルが作成されます。カッター トーチからの電気がこのプラズマに沿って移動すると、ワークピースを溶かすのに十分な熱が供給されます。同時に、高速プラズマと圧縮ガスの大部分が高温の溶融金属を吹き飛ばし、ワークピースを分離 (切断) します。

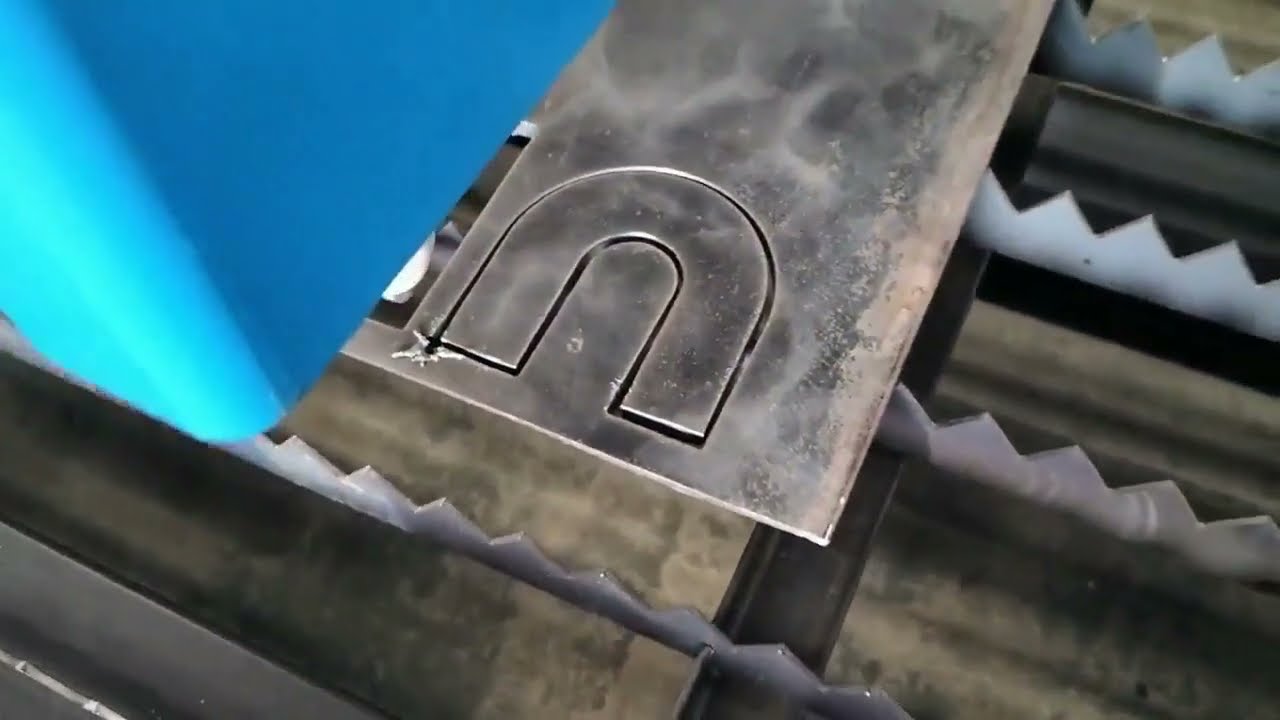

Since CNCプラズマカッター 非常に高温で局所的な「円錐」を生成して切断するため、金属板を曲線や角度のある形状に切断するのに非常に便利です。

通常 2 キロワット以上を必要とするアナログ CNC プラズマ カッターは、重い主電源周波数トランスを使用します。インバータ プラズマ カッターは、主電源を DC に整流し、10 kHz から約 200 kHz の高周波トランジスタ インバータに供給します。スイッチング周波数が高くなると、トランスが小型化され、全体的なサイズと W8 が削減されます。

当初は MOSFET が使用されていましたが、現在では IGBT がますます使用されています。並列接続された MOSFET では、トランジスタの 1 つが早期に起動すると、インバータの 4 分の 1 が連鎖的に故障する可能性があります。後に発明された IGBT では、この故障モードは発生しません。IGBT は、十分な数の MOSFET トランジスタを並列接続できない高電流マシンで一般的に使用されています。

スイッチ モード トポロジは、デュアル トランジスタ オフライン フォワード コンバータと呼ばれます。軽量で強力であるにもかかわらず、一部のインバータ プラズマ カッター、特に力率補正機能のないものは、発電機から作動させることができません (つまり、インバータ ユニットの製造元がそれを禁止しているということです。これは、小型で軽量のポータブル ジェネレータにのみ当てはまります)。ただし、新しいモデルには、力率補正機能のないユニットを軽量の発電機で作動させる内部回路があります。

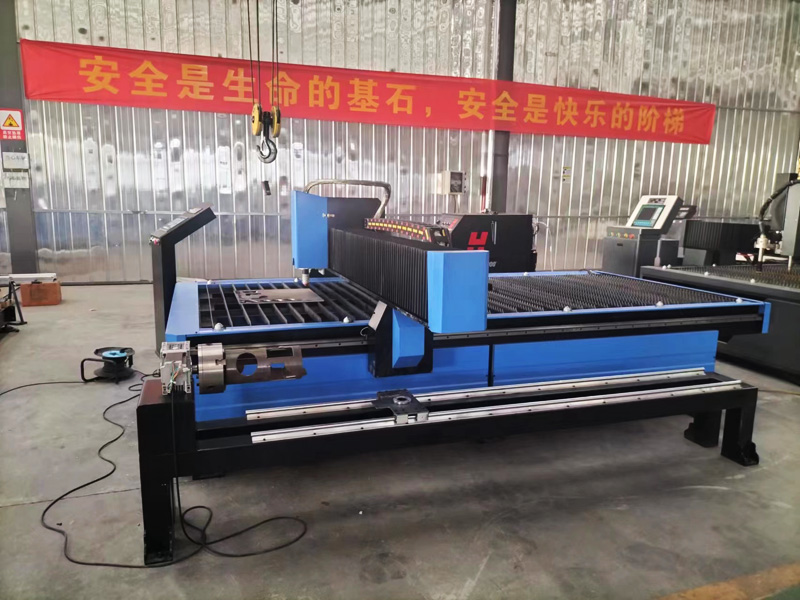

CNC プラズマ カッター製造業者の中には、CNC 切断テーブルを製造しているところもあれば、テーブルにカッターを組み込んでいるところもあります。CNC テーブルでは、コンピューターがトーチ ヘッドを制御して、きれいで鋭い切断面を生成できます。最新の CNC プラズマ装置は、厚い材料を多軸切断できるため、他の方法では不可能な複雑な溶接継ぎ目も実現できます。より薄い材料の場合、レーザー カッターの優れた穴あけ能力により、CNC プラズマ切断は徐々にレーザー切断に置き換えられつつあります。

CNC プラズマ カッターは HVAC 業界で専門的に使用されています。ソフトウェアはダクトに関する情報を処理し、プラズマ トーチで切断テーブル上で切断する平面パターンを作成します。この技術は 1980 年代初頭に導入されて以来、業界内で生産性を大幅に向上させてきました。

CNC プラズマカッターは何に使用されますか?

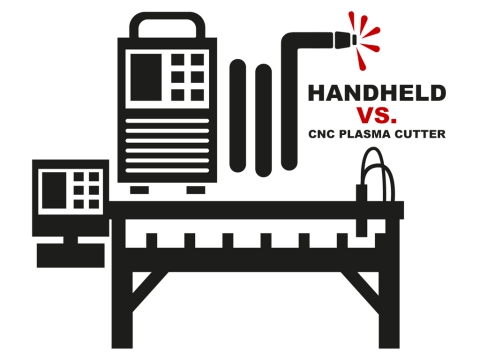

プラズマ カッターは、さまざまな用途で金属を切断するためによく使用されるツールです。手持ち式プラズマ カッターは、シート、金属板、ストラップ、ボルト、パイプなどを素早く切断するのに最適なツールです。手持ち式プラズマ トーチは、溶接ジョイントをバック ガウジングしたり、欠陥のある溶接部を取り除いたりするための優れたガウジング ツールとしても機能します。手持ち式プラズマ カッターは、通常、プレートから小さな形状を切断するために使用されますが、多くの金属加工では十分な半精度やエッジ品質を実現できません。そのため、CNC プラズマ カッターが重要です。

CNCプラズマカッターは、プラズマトーチを搭載し、コンピューターの指示通りにトーチを動かす機械です。「CNC」という用語は「Computer Numerical Control(コンピューター数値制御)」の略で、プログラム内の数値コードに基づいてコンピューターが機械の動作を制御することを意味します。

CNC プラズマ カッターは、装飾的な金属細工を作成するために多くのワークショップでも使用されています。たとえば、商業用および住宅用の看板、壁面アート、住所標識、屋外ガーデン アートなどです。

CNC プラズマカッターとハンドヘルド プラズマカッター

CNC プラズマ カッターは通常、手持ち切断アプリケーションとは異なるタイプのプラズマ システムを使用します。これは、手持ち切断ではなく「機械化」切断用に特別に設計されたものです。CNC プラズマ カッターは、機械で持ち運べるストレート バレル トーチを使用し、CNC によって自動的に制御できるインターフェイスを備えています。PlasmaCAM マシンなど、手持ち切断用に設計されたトーチを搭載できるエントリー レベルのマシンもあります。ただし、本格的な製造や加工用に設計されたマシンはすべて、機械化されたトーチとプラズマ システムを使用します。

CNC プラズマカッター部品

CNC は、工作機械用に設計された実際のコントローラでもあり、Fanuc、Allen-Bradley、または Seimens コントローラのような、独自のインターフェイス パネルと特別に設計された管理コンソールを備えています。または、Windows ベースのラップトップで特別なソフトウェア プログラムを実行し、LAN ポートを介してマシン ドライブを操作するのと同じくらい簡単な場合もあります。多くのエントリー レベルのマシン、HVAC マシン、および一部の精密ユニット マシンでは、ラップトップまたは PC をコントローラとして使用します。

プレートから部品を切断するために、トーチの動きは CNC によって制御されます。 部品プログラムは、単に「M コード」と「G コード」を含むコンピュータ ファイルである場合もありますが、部品の輪郭とトーチのオン/オフを制御します。 部品プログラムは、「ポスト プロセッサ」と呼ばれるソフトウェア ブロックによって作成される場合が多く、CAD ファイルから部品データを取得し、CNC が処理できる M コードと G コードに変換します。

CNC プラズマ カッターには、駆動アンプ、モーター、エンコーダー、ケーブルで構成される駆動システムも必要です。モーターは少なくとも 2 つあり、つは座標軸用、もう つは座標軸用です。モーターごとに駆動電子機器があり、CNC からの低電力信号を受け取り、モーターを動かすための高電力信号に変換します。各軸にはフィードバック メカニズム (通常はエンコーダー) が組み込まれており、軸がどの方向に固定されているかを示すデジタル信号を生成します。ケーブルは電子機器からモーターに電力を供給し、エンコーダーからの位置信号を CNC に戻します。

CNC はハーフプログラムを読み取り、機械のドライブシステムに信号を出力します。このドライブシステムは、プログラムされた速度でトーチを目的の方向に動かします。CNC はエンコーダのフィードバックを読み取り、ドライブ信号を随時修正して、プログラムされたパス上でトーチの動きを維持します。CNC とドライブシステム内のすべての物理的動作は、通常、数ミリ秒ごとに位置データを測定して変更するなど、非常に高速に動作および通信します。これにより、機械の動きがスムーズかつ正確になり、滑らかでまっすぐな一貫したエッジ品質と正確なハーフ寸法を備えたプラズマ切断部品を提供できます。

CNC プラズマ システムには、入力と出力を処理する電気システムである「I/O システム」の形式があります。ただし、CNC は適切なタイミングでプラズマを起動します。たとえば、出力をオンにしてリレーを閉じるなどです。CNC は入力を使用して、プラズマ アークがいつ開始され、移動の準備が整ったかを把握します。これらが、必要な最も基本的な入力と出力ですが、もちろん、他にも必要なものがあります。

アーク電圧 H8 管理システム、プラズマ ベベル システム、統合プラズマ管理システムなど、多くの代替サブシステムとオプションが追加されることがよくあります。ただし、上記で説明した CNC プラズマ カッターの基本は、最も高度なものから最も複雑なものまで、このようなマシンのすべてに共通です。

近年、さらなる発展が遂げられています。従来、機械の切断テーブルは水平でしたが、現在では垂直の CNC プラズマ切断機が利用可能となり、設置面積が小さくなり、柔軟性が向上し、安全性が最適化され、操作が高速化されました。