イントロ

製造現場で精密なアート作品をカットしたり金属部品を作ったりする場合は、できるだけきれいで高速なカットができるプラズマ切断機が必要です。金属加工に関しては、自動 CNCプラズマテーブル 工業製造において、コンピューターを使用して自動かつ精密な切断を制御するものもあれば、手作業の作業場で使用されるポータブルなハンドヘルド プラズマ カッターもあります。どちらがより適しており、あなたにとってより適しているでしょうか?

プラズマカッターは金属を切断できる非常に強力な機械です。中には、ナイフでバターを切るように非常に厚い破片を切断できるほど強力なものもあります。

プラズマ カッターは、溶接工にとって必須の機器です。実際、プラズマ カッターは溶接機とはまったく逆の働きをします。金属片を融合させるのではなく、プラズマ切断機を使用して金属片を切り離します。

作業の途中で、不要な部分を切り取ったり、何かをまとめて形を整えたりする必要が生じることがあります。

しかし、溶接業界の他のすべてのものと同様に、プラズマ カッターも常に進化しています。より厚い金属を切断するために、より強力な金属切断機が製造されています。自動化は、パワーの大きな追加です。

これは危険な作業なので、CNC を利用してこの種の作業を自動化するロボットや機械は、実際の人間よりも安全です。しかし、このような機械の利点と欠点は何でしょうか?

自動切断に反対する人もいれば、それが今後の方向性だと考える人もいます。CNC(ロボット)が手動に取って代わるかどうかはまだわかりません。しかし、それぞれの話には間違いなく肯定的な側面があります。

これら 2 つの切削工具について、動作原理、性能特性、用途、長所と短所の観点から理解しましょう。

ポータブルハンドヘルドプラズマカッター

ハンドヘルド プラズマ カッターは、屋内でも屋外でも、あらゆる作業現場に持ち運べる、コンパクトで軽量な構造のポータブル金属切断ツールです。圧縮空気を差し込み、トーチをつかむだけで、数秒で金属板、チューブ、プロファイルの切断を開始できます。

原則

ハンドヘルドプラズマ切断機はトーチとシャーシで構成されています。トーチ内のノズル(陽極)と電極(陰極)の間に電気アークを発生させ、その間の水分をイオン化してプラズマ状態を実現します。このとき、イオン化された蒸気は内部の圧力によってプラズマビームの形でノズルから噴出され、金属に対して切断、溶接、溶接などの熱処理を行います。

特長

究極の携帯性

内部空気圧縮機は、外部の圧縮空気が利用できない環境で動作します。

連続出力制御

さまざまな材料の厚さに合わせてアークを集中します。

タッチスタートシステム

高周波を必要とせずにプラズマアークを開始します。

高速点火

エキスパンドメタルでも隙間を素早く切断します。

フロントパネルのパージコントロール

プラズマアークを作動させずに、空気流量を簡単に設定できます。

フロントパネルパージコントロール

プラズマアークを開始せずに空気流量を簡単に設定できます。

低温運転、消耗品の長寿命

新しい電極とノズルの設計により、長時間の稼働でもコストを節約できます。

メリット

高周波インバータ技術を採用し、小型、コンパクト、軽量、高周波アーク点火、アーク点火が容易、高負荷持続時間などの利点があります。安価な圧縮空気を切断空気源として使用すると、火炎切断機よりも経済的で効率的です。切断電流(デジタル表示)は連続的に調整可能で、正確で直感的であり、ファンはインテリジェントに制御され、エネルギーと電気を節約し、ファンの故障率を低減します。長期のヘビーデューティー使用に適しています。手持ち切断だけでなく、CNCやロボットなどの自動切断システムにも使用できます。ほとんどの自動溶接装置の通信ニーズを満たすために、アナログおよびデジタルインターフェイスを備えています。

デメリット

• プラズマアークの不安定現象が発生し、切断面の不均一や腫瘍形成などの欠陥につながるほか、関連部品の寿命低下にもつながります。

• 切断面の片側のベベル角度が大きく、垂直性が悪い。

• 切断工程では、切断面にさらに多くの切断残渣が発生します。切断後のスラグは、工程の品質に影響を与えるため、粉砕する必要があり、これも人件費の増加につながります。

• プラズマ切断は熱影響部が広く、切断幅も広く、金属が熱により変形するため、薄い金属の切断には適していません。

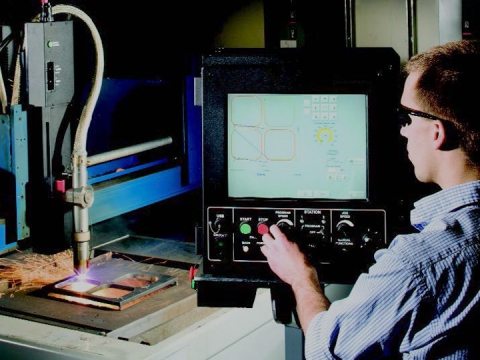

CNC プラズマテーブルとロボットプラズマカッター

精密機械伝動と熱切断技術を組み合わせた、効率的で高精度、高信頼性の切断装置です。優れたヒューマンマシンインターフェースにより、操作がより便利で簡単になり、さまざまな複雑な形状の板を迅速かつ正確に切断できます。特に金属の自動切断に適しています。統合されたモジュール設計を採用しており、スマートで使いやすいです。

原則

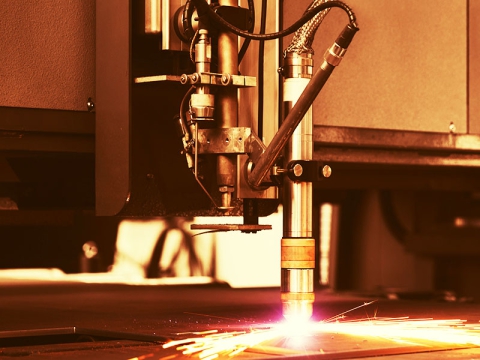

シンプルで使いやすいCNCコントローラーと組み合わせ、ノズルから噴出する高速気流を高温でイオン化して導体を形成します。電流が流れると、導電性ガスが高温プラズマアークを形成します。アークの熱により、部品の切開部分の金属が部分的に溶融(蒸発)し、高速プラズマガス流の力で溶融金属を除去して形成する加工方法です。

作動時には、窒素、アルゴン、酸素などの圧縮ガスが細い管に送られます。 管の中央に負極が配置されています。 負極に電力が供給され、ノズル口が金属に接触すると、導電性ループが形成され、電極と金属の間に高エネルギーの電気火花が発生します。 不活性ガスが管を流れると、火花がガスを加熱して物質の第4状態に達します。 この反応プロセスにより、高温高速プラズマの流れが生成され、金属をすぐに溶融スラグに変えることができます。

プラズマ自体には電流が流れており、電極に電力が供給され、プラズマが金属と接触している限り、アークのサイクルは継続します。この接触を確保しながら、酸化やその他の未知の特性による損傷を回避できるようにするために、切断機のノズルには、切断領域を保護するためにシールドガスを継続的に放出する別のパイプセットが装備されており、シールドガスの圧力によって柱状プラズマの半径を効果的に制御できます。

特長

• ビームはボックス溶接構造を採用し、熱処理により応力が除去されます。剛性が良く、変形がなく、高精度で、軽量で慣性が小さいという特徴があります。縦方向駆動フレーム(エンドフレーム)の両端には水平ガイドホイールが装備されており、駆動フレームの下部にある偏心ホイールのガイドレールへの圧縮度合いを調整できるため、機械全体が移動中に安定したガイドを維持できます。ガイドレールの表面に蓄積されたゴミを制限するために、集塵機が装備されています。

• 垂直駆動と水平駆動はどちらも精密ラックとピニオンで駆動されます。水平ガイドレールは精密冷間引抜ガイドプレートを採用し、縦ガイドレールは精密加工レール(重レール)で作られ、減速装置は輸入精密ギア減速機を採用し、バックラッシュが排除され、動作精度と安定性が確保されます。

• コスト効率が良く、操作が簡単です。一体型の切断テーブルと受入ホッパーを採用しています。半乾式除塵方式またはオプションの除塵システムを採用して、切断中に機械から発生する煙や有害ガスを削減できます。

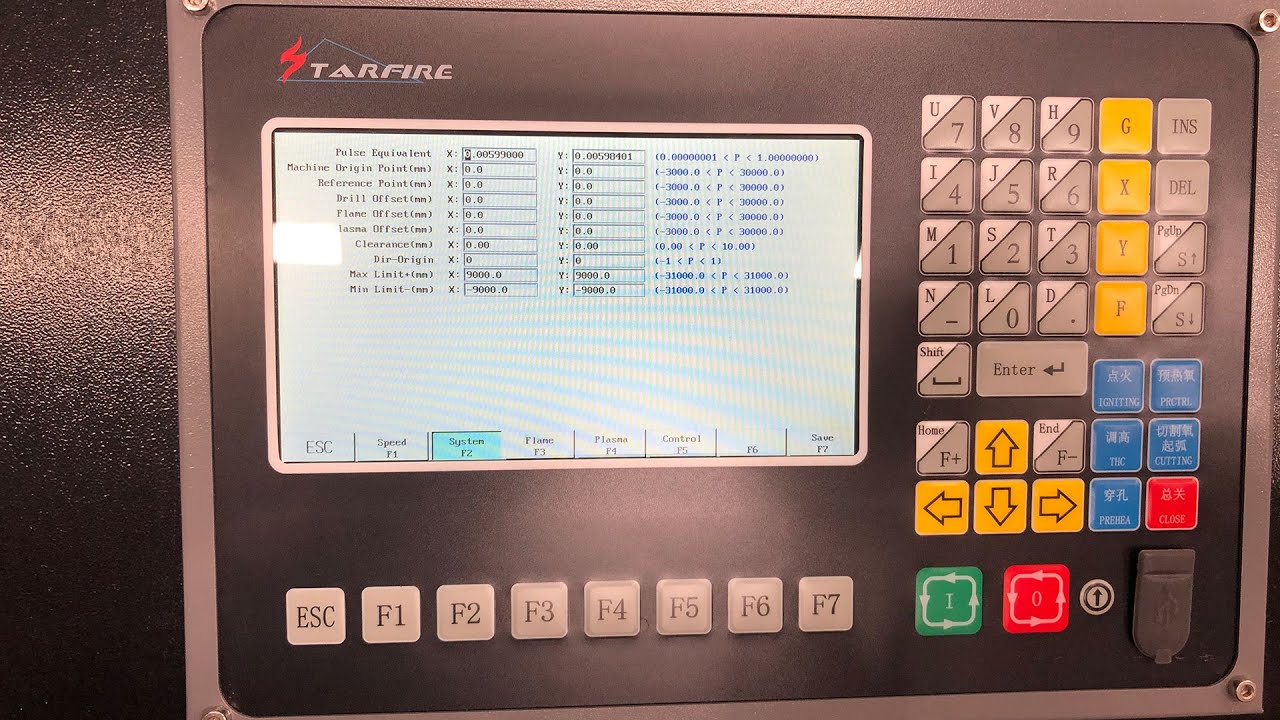

• 高度なコンピュータ制御システム、完全なオフライン作業、人間工学に基づいた設計、シンプルで高速な操作。操作プロセスに応じて、CNC システムの画面の下部にさまざまな操作機能が表示され、操作プロセスが一目でわかり、トレーニング不要のモードが提供されます。

• ガイドとプロンプトのメンテナンス方法を採用しており、数値制御システムの画面に障害表示があり、障害現象が一目でわかります。機械全体のメンテナンスは障害指示に従っており、メンテナンスは便利で迅速です。

• コンパイル手順を簡素化し、オペレーターがグラフィックをコンパイルしてから、カット数量とカット配置方向を選択することで、バッチ連続自動カットと全体コンパイルを実現し、設計者の面倒な作業負荷を軽減します。

• ソフトウェアはユニットモジュール生産技術を採用しており、機器の安定性と操作感度が向上し、後期のメンテナンスコストが削減されます。

• 機械の一般的な付属品や消耗部品は市場で購入できるため、顧客のコストが削減されます。

• CNC 水中プラズマ切断テーブルには、水中切断用のウォーターベッドが装備されており、発生する煙、アーク光、有害ガス、騒音などの環境汚染が大幅に軽減され、優れた環境保護効果があります。

メリット

優れた切断品質と低い労働コスト

プラズマ切断機は非接触加工の特徴を生かし、ワークピースを損傷せず、切断製品には押し出し変形がなく、加工製品は品質が良く、バリがなく、手作業による再研磨が不要で、不要な加工手順を省き、作業者の労力を最適化します。

金型投資を節約し、生産コストを削減

プラズマ切断機は、金型を使わずにさまざまな金属ワークピースを直接作ることができ、金型の消費がなく、金型の修理や交換の必要がなく、大量の金型の使用を節約し、加工コストを節約し、生産コストを削減できるため、特に大型製品の加工に適しています。

高精度で生産性を効果的に向上

自動プラズマ切断は、高精度、柔軟性、高効率を特徴とし、さまざまな複雑な部品を効果的に処理できます。切断グラフィックを作成して制御システムにインポートするだけで、切断サイズを設定できるため、切断時間を直接短縮できます。

高速切断、最適化された作業環境

切断が速く、作業が安定しており、騒音が低く、粉塵がなく、人体や環境に有害な化学物質を生成しません。この投資により、汚染が軽減され、作業環境の最適化が促進され、環境保護の潮流に適合しています。

メンテナンスコストが低く、コストパフォーマンスが高い

機械製品のメンテナンスは非常に高価ですが、性能が安定しており、耐久性があり、継続的に動作でき、破損しにくいため、後のメンテナンスコストの面で大きな利点があります。

デメリット

• 厚い金属を切断するには、高出力の電源が必要で、これは レーザー切断機 ファイバーレーザー光源付き。

• 自動化された機器の操作と保守には潜在的な危険が伴うため、オペレーターは怪我を防ぐために注意する必要があります。

• 手足が動いている機械に触れると、絡まったり、怪我をしたりする可能性があります。

• 動く機械から手足を離したまま、フロントパネルのキーパッドまたはリモート インターフェイスからコンピュータ数値制御システムの制御操作を実行できます。

• 機械を操作するときは、機械に絡まるのを防ぐため、ゆったりとした服やコードの付いた服は着用しないでください。

• プラズマ CNC カッターの高電圧感電により人が負傷したり死亡したりする恐れがあるため、製造元が指定した手順と要件に従って設置する必要があります。

あなたが使用します

通常、ハンドヘルド プラズマ カッターは趣味で使用され、CNC プラズマ切断テーブルとプラズマ ロボットは工業製造における商業目的で使用されますが、どちらも自動車エンジン保護パネル、シャーシ キャビネット、ガーデン アイアン、圧力容器、化学機械、換気および冷蔵、セキュリティ ドア製造、機械加工、ファン製造、建設機械、鉄骨構造、ボイラー製造、造船、石油化学装置、軽工業機械、航空宇宙、圧力容器および装飾、大型看板製造などの産業で使用できます。

すべてのタイプのプラズマカッターとロボットは、炭素鋼(火炎切断)、ステンレス鋼、銅、アルミニウム(プラズマ切断)を切断できます。アルミニウムシート、亜鉛メッキシート、白鋼シート、ステンレス鋼、銅シート、その他の金属パイプ、プロファイル、シートの切断とブランキング操作。

比較

上記で、これら 2 種類のプラズマ切断機について理解できましたが、それらの類似点と相違点は何でしょうか? 次の 8 つの側面から比較して、正しい選択を行い、どちらがビジネスに適しているかを判断しましょう。

アークスタート方式

プラズマ電源には、接触アークと非接触(ボタン)アークの 2 種類があります。ハンドヘルド プラズマ電源は接触アーク始動方式です。CNC で使用する場合は、非接触アーク始動方式を選択する必要があります。電源がどのアーク始動モードに属しているかを判断するには、装備されているハンド トーチにボタンがあるかどうかを確認するだけで済みます。一般に、電流が 100A を超える電源は非接触アーク始動方式です。

電源

ハンドヘルドプラズマ電源は数値制御システムに強い干渉を起こし、ひどい場合には数値制御システムの画面が真っ黒になる可能性がありますが、コンピュータ制御のプラズマ電源の影響は非常に小さく、ほとんどありません。

トーチ

CNCプラズマトーチは直射日光の当たる場所に設置するタイプで、ハンドヘルドタイプは プラズマトーチ 湾曲したハンドルの銃です。

機能

おそらく、自動ロボットプラズマカッターと手動カッターの最も明らかな違いは、それが生み出す電力です。

手動プラズマカッターは通常、軽量で持ち運びが簡単な小型の装置です。

それほど多くの熱を発生させる能力がないので、それほど多くの電力を発生させることはできません。

ロボットプラズマカッターは、大量の熱を発生する固定式の機械です。そのため、生成されるプラズマ流は非常に高温です。

一部の CNC またはロボット カッターの機能は、手動では測定できません。

CNC またはロボットは工業製造に使用され、非常に厚い金属板を切断する必要があります。

また、人間がこのような高熱の近くに立つのは非常に危険です。そのため、手動のプラズマ カッターは小規模なプロジェクトに適しており、通常は作業場で基本的な切断や薄い金属の切断に使用されます。

携帯性

この点については上で触れました。CNC プラズマ カッターは通常、巨大な固定式機械です。動かすことができず、切断する金属板を機械に固定する必要があります。

一方、手動プラズマカッターは軽量なので持ち運びが簡単です。現場に持ち込んで、必要なものだけを持ち運ぶことができます。

また、狭い場所でも簡単に操作できるという利点もありますが、自動プラズマカッターではこれが非常に難しく、場合によっては不可能です。

精度

これはCNC切削の成功のもう一つの側面です。 CNCマシン.

CNC は最先端のソフトウェアを使用して高度にプログラムおよびガイドされています。

作業によっては、精度が非常に重要となり、最終製品を誤って台無しにしてしまう可能性があります。したがって、すべてが正しく機能するためには、プラズマ カッターが正しく機能する必要があります。

これは、ハンドヘルド プラズマ カッターではほぼ不可能です。人間は機械ほど正確に切断することができません。

したがって、手動プラズマカッターは製品の精度に関係なく動作できます。

価格とコスト

趣味でプラズマカッターを使っているなら、小型のハンドヘルド プラズマ カッターをお探しでしょう。本当に良いものは 1000 台あたり約 米ドルで販売されています。

ガレージで作業したり、DIY プロジェクトを楽しむ優秀な溶接工であれば、このタイプの金属カッターを購入する余裕があります。

しかし、CNC プラズマ カッターは非常に高価です。8,000 台あたり ドル以上かかります。ロボットは、自動化を必要とする大企業にしか役に立たないと言っても過言ではありません。

しかし、中小企業では高価な CNC やロボットカッターを購入する余裕がなく、手動カッターに頼らざるを得ない場合もあります。

選択

それで、どのような結論を導き出せるでしょうか?

基本的に、簡単な作業に使用する場合は、ハンドヘルド プラズマ カッターが適しています。このカッターは、薄いまたは中程度の厚さのものを切断するのに十分なパワーがあります。

ガレージにあるあらゆる種類のプロジェクトに使用でき、家の周りのものを修理するのに使用できます。また、フィールド作業にも非常に便利です。

しかし、自動 CNC プラズマ カッターとなると、作業はより困難になります。精度と機能性を本当に必要とする業界では、こうした機械を購入するためにあらゆる手段を講じます。

最終的な選択は、パフォーマンスと精度、または手頃な価格と柔軟性の間で行われます。 選択できるのは 2 つのうちの 1 つだけです。