イントロダクション

誰もが知っているように、有能なメーカーやDIYerになるには、 レーザーカッター 基本的には入学に必要な科目ですが、問題が多々あるかもしれません。自分で一つでも構築できれば、問題は簡単に解決するのでしょうか?

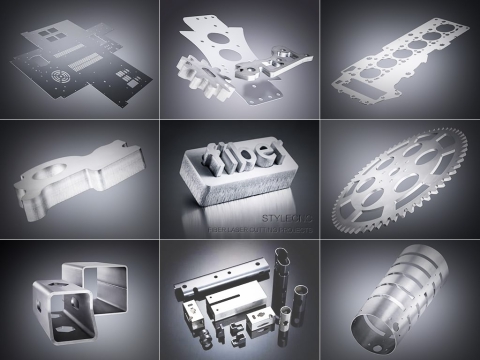

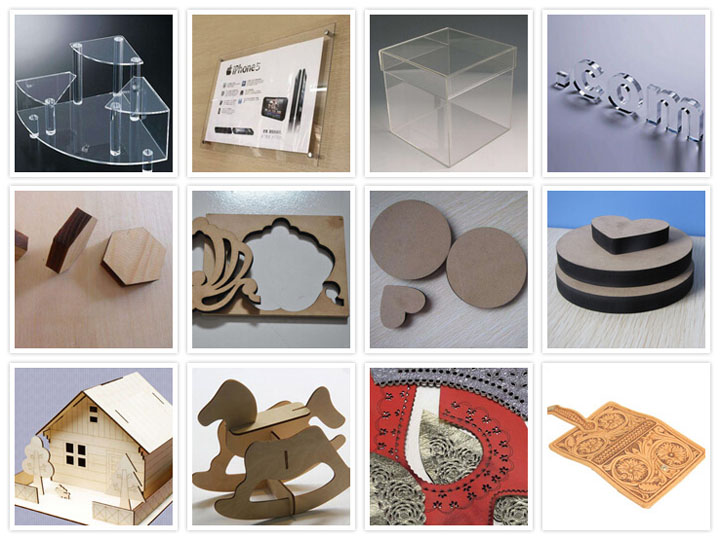

私が共有したいプロジェクトは、昨年作成したレーザー切断機です。レーザーカッター(別名レーザーカッター)は誰もが知っていると思います。 レーザー彫刻機 レーザー彫刻が可能なことから、工作機械の代名詞ともいえるこのカッターは、メーカーがプロジェクトを製作するための工芸品でもあります。加工の迅速さ、版の有効活用、従来の製法では実現できなかった切削技術の実現などの利点から、皆様に深く愛されています。

通常、CNC マシンを使用して作業する場合、レーザー切断と比較して、作業前にツールを取り付けて交換する必要がある、ツールの設定、過度のノイズ、処理時間が長い、粉塵汚染、ツール半径などの問題があります。切断の優位性から、自分でレーザーカッターマシンを作るというアイデアが生まれました。

このアイデアが浮かんだ後、私はこのアイデアの実現可能性調査を始めました。レーザーカッターマシンのさまざまなタイプを何度も調査、比較し、それぞれの条件と処理ニーズを組み合わせ、長所と短所を比較検討した後、取り外し可能でアップグレード可能なモジュール設計と製造による段階的な構築プランを作成しました。

60日後、機械の各部品はモジュール設計を採用し、モジュール化の概念により、加工と生産が便利になり、最終組み立てが十分で、資金的な圧力が大きすぎず、必要な部品を段階的に購入することができます。完成した機械のサイズは19に達します。60mm*1200mm* 1210mm処理ストロークは1260mm*760mm、そして切断力は 100W一度に大量の部品を加工することができ、レーザー切断、彫刻、スキャン、レタリング、マーキングの機能を備えています。

プロジェクト計画

プロジェクト全体の制作には、動作制御システム、機械構造設計、レーザー管制御システム、光ガイドシステム、送風および排気システム、照明集束システム、操作の最適化などの 7 つの主要部分が含まれます。

イニシャルを作成する一般的な考え方は次のとおりです。

1. レーザーカッターのストロークは、加工範囲のギャップを埋めるために大きくなければなりません。 CNCマシン 大きさが足りない場合は、事前にシートをカットする手間を省くことができます。また、レーザースクライビング機能を使用して大きなプレートに直接スクライビングできるため、手動でスクライビングする問題を解決できます。

2.ストロークが増加するため、レーザーカッターのパワーは低すぎることはできません。そうしないと、レーザーは空気伝導で一定の損失を受けるため、全体のパワーは 100W.

3. レーザーカッターの精度とスムーズな動作を確保するには、全体的な材料の選択はすべて金属でなければなりません。

4. 使いやすく操作しやすい。

5. 設計された構造は、その後のアップグレード計画を満たすことができます。

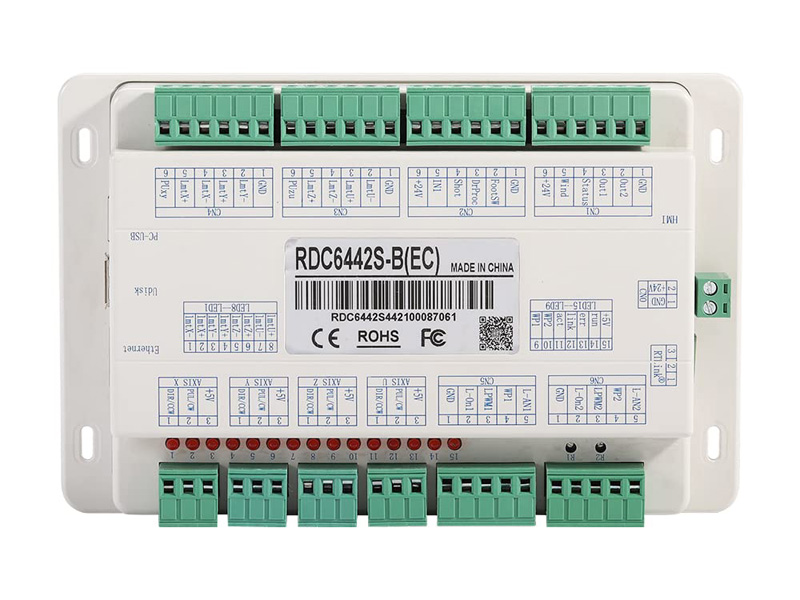

コントロールボード

DIYレーザーカッター

一般的な DIY のアイデアのフレームワークと計画に基づいて、レーザー カッターを作成するための 8 つの手順を始めましょう。具体的な作成プロセスと関連する詳細について詳しく説明します。

ステップ1. モーションコントロールシステムの設計

最初のステップはモーション制御システムです。私はRDC1S-B(EC)レーザーマザーボードを使用しています。この制御マザーボードは、X、Y、Z、Uの6442軸を制御できます。マザーボードにはインタラクティブなディスプレイ画面が付属しています。マシンの実行状態、処理ファイルの保存、マシンのデバッグは操作画面から完了できますが、注意すべき点が4つあります。XYZ軸のモーター制御パラメータは、パラメータ設定のためにコンピューターに接続する必要があることです。

例えば、無負荷時の加減速、切断時の加減速、無負荷時の速度、モーターの位置誤差補正、レーザータイプの選択など。制御システムは、 24V DCには、 24V スイッチング電源。システムの安定性を確保するために、2 24V スイッチング電源を使用している、1つ 24V2A マザーボードに直接電源を供給し、他の 24V15A 3つのモーターに電力を供給し、 220V 入力端子は 30A システムの安定した動作を確保するためのフィルター。

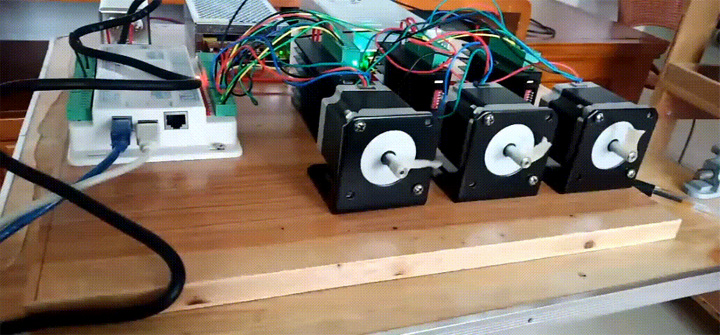

制御システムテスト

パラメータを設定したら、モーターを接続してアイドリングテストを行うことができます。この段階で、モーターの接続線、モーターの方向、画面の操作方向、ステッピングモーターの細分設定を確認し、試運転用のカットファイルをインポートできます。私が選んだモーターは、長さ2mmの57相57ステッピングモーターです。前回のプロジェクトで3個しか残っていなかったため、無駄にしないように直接使用しました。私が選んだドライバーは TB6600これは通常のステッピング モーターです。モーター ドライバーでは、細分化は 64 に設定されています。

レーザー切断システムの高速性能を向上させたい場合は、トルクが大きく、高速性能が非常に優れた 3 相ステッピング モーターを選択できます。もちろん、その後のテストで、2 相 57 ステッピング モーターは、レーザーで写真をスキャンする際の X 軸の高速移動に十分対応できることが判明したため、当面はこれを使用しつつ、後でアップグレードが必要になった場合はモーターを交換することにします。

安全保護システムの観点から、全体の回路レイアウトは高電圧と低電圧を分離する必要があります。配線するときは、交差しないように注意する必要があります。最も重要な点は、接地する必要があることです。高電圧が通過すると、金属フレームとシェルが誘導電気を発生させ、手が触れるとしびれを感じるからです。このとき、効果的な接地に注意する必要があり、最適な接地抵抗は4オーム以下です(アース線をテストする必要があります)。感電事故を防ぐため、さらに、主電源スイッチにも漏電保護スイッチを追加する必要があります。

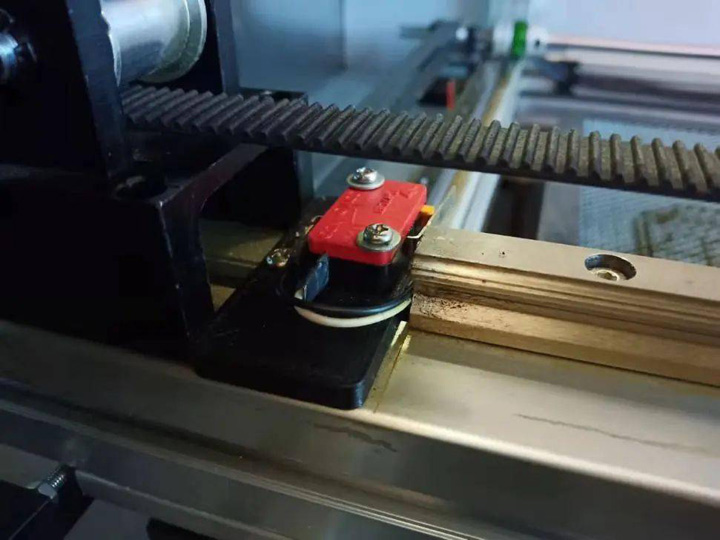

リミットスイッチ

レーザーカッター機の安全性を高めるために、操作パネルには、緊急停止スイッチ、キー付き電源スイッチ、各動作軸のX、Y、Z軸リミットスイッチ、レーザー管の恒温水保護スイッチ、カバー開放保護用の緊急停止スイッチも設置する必要があります。

回路レイアウト

その後のメンテナンスを容易にするために、各端末に適切なラベルを付けることができます。

ステップ2. 機械設計

2 番目のステップは機械構造の設計です。このステップはレーザー切断機全体の焦点です。機械の精度と機械の操作は、合理的な機械構造によって実現される必要があります。設計の開始時に直面する最初の問題は、処理経路を決定することです。処理経路の策定には、最初の指導理念が必要です。どの程度の処理範囲が必要ですか?

機械設計

木の板の大きさは1220mm* 2400mmまな板の数を最小限に抑えるために、木の板の幅は1200mm 長さ処理範囲として、処理幅は60以上である必要があります0mm幅を70くらいに設定しました0mm、長さと幅それぞれプラス 60mm クランプや位置決めのための長さ。これにより、実際の有効加工範囲は1200mm* 700mm処理行程の範囲の一般的な推定によると、全体のサイズは2メートル近くになり、速達の最大範囲2メートルを超えず、要件を満たしています。

ハードウェアアクセサリー

次のステップは、ハードウェアアクセサリ、レーザーヘッド、2アンチ、XNUMXアンチ、同期プーリーなどを購入することです。私はヨーロッパの標準を選択しました 4040 メインフレームには厚いアルミプロファイルを使用しています。XY軸の取り付け精度が将来の加工精度を決定するため、材料は頑丈でなければなりません。レーザーヘッドのX軸ビーム部分は 6040 厚いアルミプロファイルで、幅は 4040 Y軸の中央位置では、レーザーヘッドの強度が不十分だとアルミニウムプロファイルが変形してしまうためです。

ハードウェアアクセサリー

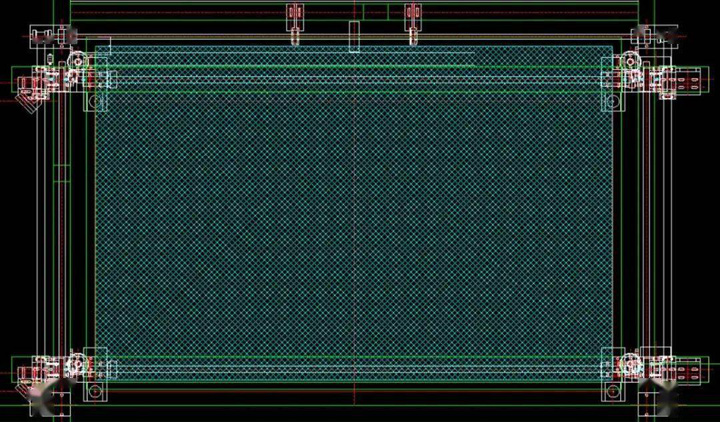

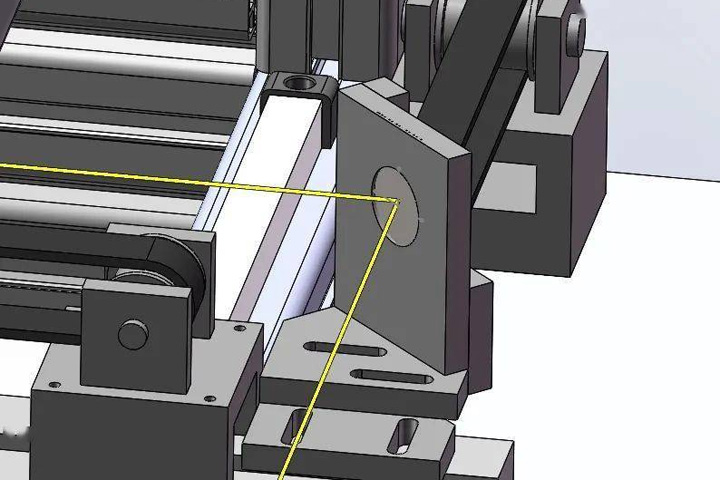

XY軸構造設計

XY 軸構造を設計する前に、まずハードウェアアクセサリとさまざまな部品を測定して描画し、次に AutoCAD ソフトウェアを使用して構造設計を実行します。

XY軸構造設計

X軸の伝動は、ステッピングモーターによって同期プーリを介して減速され、同期ベルトに出力され、同期ベルトの開放端はレーザーヘッドに接続されます。 X軸ステッピングモーターの回転により同期ベルトが駆動され、レーザーヘッドが横方向に移動します。 Y軸の伝動は比較的少し複雑です。 左右のリニアスライダーを2つのモーターで同期して動かすには、2つのリニアモジュールを光軸に並列に接続し、ステッピングモーターで光軸を駆動してXNUMXつのリニアスライダーを同時に駆動し、Y軸を動かします。 X軸は常に水平位置にあります。

部品加工・組立

設計が完了したら、次のステップは部品の加工と組み立て、X軸スペーサーの加工、 3D Y軸光軸ブラケットを印刷し、アルミプロファイルフレームを組み立て、リニアガイドを取り付けるなど、最も重要で面倒な部分は精度の調整です。このプロセスでは繰り返しデバッグする必要があり、忍耐が必要です。

Y軸は光軸に接続されています

1. 光軸は2つのカップリングと光軸ブラケットによって固定されます。

2. X軸バッキングプレートを加工して、X軸アルミニウムプロファイルをY軸の2つのリニアモジュールに接続します。

3. XY軸アルミプロファイルフレームの取り付け中は、フレームの垂直性と平行性を確保する必要があるため、正確な寸法を確保するために、プロセス中に繰り返し測定する必要があります。 Y軸に2つのリニアガイドを取り付けるときは、ガイドがアルミプロファイルと平行であることを確認し、ダイヤルインジケータで測定して平行度が範囲内であることを確認します。 0.05mm.

X軸レーザーヘッド、リニアガイド、タンクドラッグチェーン、ステッピングモーターを取り付ける

4.リニアガイドレールを取り付けるときは、ガイドレールがアルミニウムプロファイルと平行であることを確認する必要があります。各セクションのガイドレールは、平行度が範囲内であることを確認するためにダイヤルインジケータで測定する必要があります。 0.05mmこれにより、その後のインストールのための適切な基盤が構築されます。

X軸の位置を修正する

5. Y軸同期ベルトを取り付けるには、まずX軸が水平状態にあることを確認し、ダイヤルインジケータを使用してメーターをマークします。測定後、アルミニウムプロファイル自体の曲率が約であることがわかりました。 0.05mmしたがって、水平精度は 0 以内に制御される必要があります。1mm (できれば 2 つのダイヤル インジケータをゼロにリセットします)、2 つのスライダーと X 軸の位置をクリップで固定します。

タイミングベルトを両側に通す

6. タイミングベルトを両側に通し、左側のタイミングベルトを固定します。次に、左側の接触式ダイヤルインジケータをゼロにリセットし、反対側の水平誤差を測定し、水平誤差を0以内に調整します。1mm、クリップで固定します。次に、右側の同期ベルトを固定します。このとき、右側の取り付け操作により、水平誤差が確実に増加します。次に、ダイヤルインジケータを再び左側に動かしてゼロにし、右側のカップリングを緩めてX軸を動かします。スライダーをスライドさせて、水平誤差を0以内に調整します。1mm、トルクカップリングをクリップで固定します。

7. これで、両側のクランプを緩め、Y軸が動いたときにX軸が水平位置にあるかどうかをテストし、Y軸同期ホイールを回して、前の測定プロセスを繰り返します。 X軸が同期していないことが判明した場合は、両側の同期ベルトの締め具合が異なっているか、各構造の精度が適切に調整されていない可能性があります。その場合は、前の段階に戻って再度調整する必要があります。 同期ベルトの締め具合を調整したら、Y軸が移動し、X軸が常に水平誤差範囲0以内になるまで、X軸を再度調整する必要があります。1mmこの段階では忍耐強くあることを忘れないでください。

XY軸フレームを調整する

8. 両側のタイミング ベルトの締め付けが一定であるかどうかを確認します。両側の深さが一定になるように、1 ~ 2 cm の深さまでゆっくりと押し下げることをお勧めします。

9. ステッピング モーターを取り付けます。モーターを取り付けるときは、締め付け具合の調整に注意する必要があります。同期ベルトが緩すぎると動きにバックラッシュが発生し、締めすぎると同期ベルトが割れます。

Y軸ステッピングモーターを取り付ける

機械機構の安定性をテストする

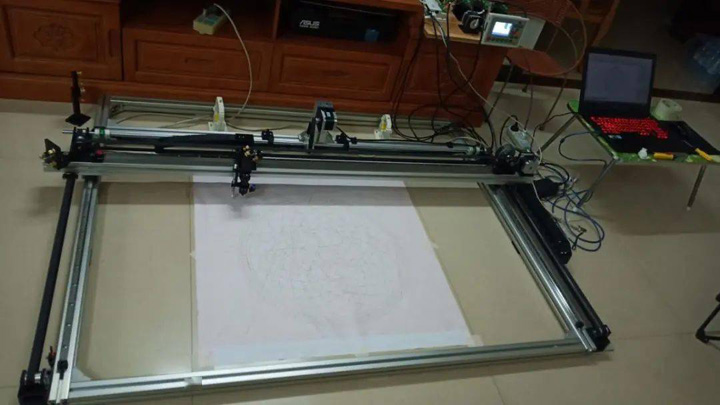

制御システムを接続して機械構造の安定性をテストし、コンピューターを接続してモーターパラメータをデバッグし、描画されたグラフと設計サイズとの偏差を測定し、実際の距離偏差に応じてステッピングモーターのパルス量を調整し、機構にバックラッシュギャップがあるかどうかを確認します。各ストロークが一貫しているかどうか、交差点が接続されているかどうか。繰り返し描画を実行し、繰り返し描画によって繰り返し位置決め精度を検出します。もちろん、機構の繰り返し位置決め精度は、固定ダイヤルインジケータとメーターによって検出できます。

テスト用に制御システムを接続する

描画を3回繰り返した後、すべてのストロークがゴーストのない場所であることがわかります。これは、再配置が正常であることを示しています。現在、XY軸はすでにグラフィックを描画できます。ペンリフト機能を追加すれば、大規模なプロッターになります。もちろん、本当の目的はレーザーカッターマシンを作ることなので、引き続き努力する必要があります。

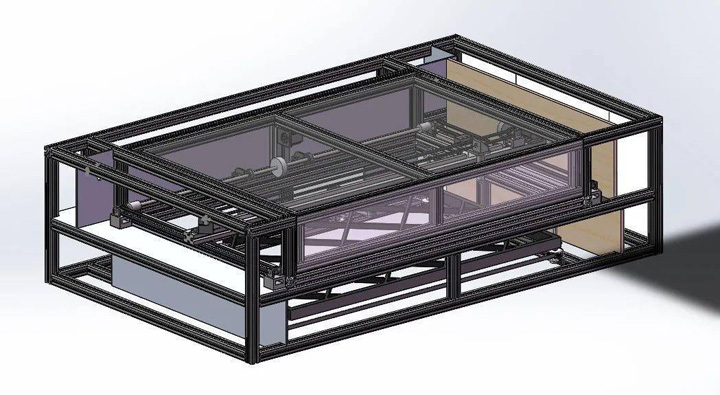

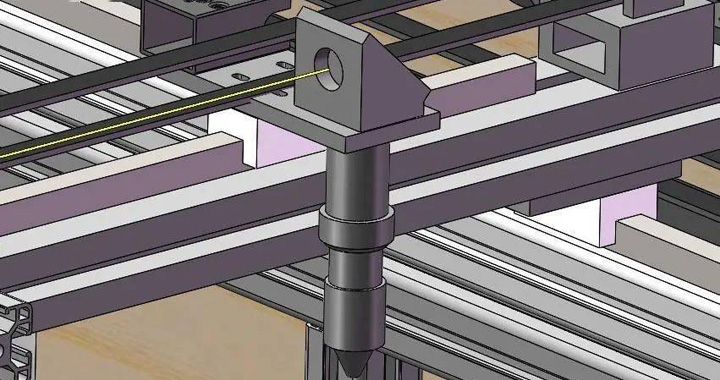

XY軸が完成したら、次はZ軸を作ります。Z軸を作る前に、 3D 全体のフレームをモデリングして設計します。Z軸は切断プラットフォームに接続され、フレームモジュールに固定されるため、一緒に設計および製造する必要があります。Z軸は上昇および下降機能を実現し、その上にXY軸モジュールを直接配置し、組み合わせることでXYZ軸の機能を実現できます。

Z軸リフトプラットフォームの設計

Solidworksモデリングを使用して、レーザー切断テーブルの全体的なフレームとZ軸構造を設計します。 3D 観点から見ると、構造上の問題を迅速に発見し、迅速に修正することができます。

移動式プラットフォームビルディング

フレームと構造が整ったら、機械の下部にある可動プラットフォームを作成できます。レーザーカッターマシン全体をプラットフォーム上に配置します。マシンは比較的大きいため、レーザー切断テーブルを構築してから上に移動することは非現実的です。このプロセスはマシンの精度にも影響するため、下部の移動プラットフォーム上にのみ構築できます。

1. 次に、下部の可動プラットフォームの構築を開始します。まず、フレームを作成するための 1 厚角鋼を購入します。

2.角鋼を一本一本溶接して作られており、完成後は非常に強度があり、人が座っても全く問題ありません。

3. 4つのローラーをフレームに溶接し、600mm 左側の隙間。主な目的は、恒温水とエアポンプのためのスペースを確保することです。移動式プラットフォームのフレームが溶接されたので、上下に木材の層を設置する必要があります。

4. 機械のフレームを組み立て、インターネットからアルミプロファイルを購入します。モデルは 4040 国家標準のアルミニウムプロファイル。この国家標準のアルミニウムプロファイルを使用する主な理由は、重量が比較的軽く、取り付け後の取り扱いが容易で、強度が良好であり、周囲の丸い角が比較的小さいため、後続の板金パネルの設計と取り付けが容易になることです。

リビングルームに機械のフレームを組み立てるには大きすぎて収まりません。

XY軸と機械フレームを組み立てる

5. XY軸と機械フレームを組み立て、完成したフレームを移動プラットフォームに置き、デバッグしたXY軸を機械フレームに取り付けます。全体的な効果は依然として良好です。

6. Z 軸サポート シートの作成を開始し、アルミニウム シートを刻み、穴の位置を決定します。穴あけとタップ加工を行って、4 つの同一のサポート シートを作成します。

Z軸リフトネジを組み立てる

7. Z軸リフトネジを組み立て、T字ネジ、同期プーリ、ベアリングシート、サポートプレート、フランジナットを組み立てます。

8. Z軸リフティングスクリュー、ステッピングモーター、タイミングベルトを取り付けます。 Z軸リフティングの原理:ステッピングモーターは、両側のテンションホイールを介して同期ベルトを締めます。 モーターが回転すると、4つのリフティングスクリューが同じ方向に回転するように駆動され、4つの支点が同時に上下に移動し、切断プラットフォームが支点に同時に接続されます。 上下に移動します。 ハニカムパネルを取り付けるときは、平坦度の調整に注意する必要があります。 ダイヤルインジケータを使用してフレーム全体のh8差を測定し、h8差を0に調整します。1mm.

空気通路構造、レーザー光通路、板金皮膜などの機械構造については、後ほど該当システムの説明で詳しく説明します。次回は第3部を紹介します。

ステップ3. レーザー管制御システムのセットアップ

1。 選択する CO2 レーザー管モデル。レーザー管はガラス管と高周波管の2種類に分かれています。高周波管は30Vの低電圧駆動で高精度、小スポット、長寿命ですが、価格は高価です。一方、ガラス管は寿命が約1500時間で、スポットが比較的大きく、高電圧駆動ですが、価格は安価です。木材、皮革、アクリルなどの切断であれば、ガラス管で十分であり、現在市販されているレーザーカッターのほとんどはガラス管を採用しています。コストの問題から、私は160mmサイズのガラス管を選択しました。0mm*60mmレーザー管の冷却には水冷を使用する必要があり、恒温水です。

レーザーパワーサプライ

私が選んだレーザー管電源は 100W レーザー電源。レーザー電源の機能を紹介します。レーザー管の正極は、約10,000ボルトの高電圧を発します。高濃度のため CO2 高電圧放電励起管内のガスにより、管の末端で波長 10.6um のレーザーが生成されます。このレーザーは目に見えない光であることに注意してください。

CW5000 水冷器

2. 水冷装置を選択します。レーザー管は通常使用中に高温になるため、水循環で冷却する必要があります。温度が高すぎて適時に冷却されない場合、レーザー管に不可逆的な損傷を引き起こし、レーザー管の寿命が急激に低下したり、破裂したりします。水温が下がる速度もレーザー管の性能を決定します。

水冷には2種類あり、XNUMXつは空冷、もうXNUMXつはエアコンプレッサー冷却による冷却方法です。レーザー管が約 80W、空冷は有能ですが、それが超えると 80W、コンプレッサー冷却方式を使用する必要があります。そうしないと、熱をまったく抑えることができません。私が選択した恒温水は CW5000 モデル。レーザー管のパワーがアップグレードされても、この恒温水は依然として有能です。機械全体には、温度制御システム、貯水バケツ、エアコンプレッサー、冷却プレートが含まれています。モジュール構成。

3.レーザーチューブを取り付け、レーザーチューブをチューブベースに取り付け、レーザーチューブのh8を調整して設計の高さと一致するようにし、取り扱いに注意してください。

レーザー管の設置

恒温水出口パイプを接続します。注水口は最初にレーザー管の正極から入り、レーザー管の正極水入口は下を向いている必要があります。冷却水は下から入り、次にレーザー管の負極の上部から出て、水循環保護スイッチを通って戻ります。恒温水タンクは1サイクルを完了します。水循環が停止すると、水保護スイッチが切断され、フィードバック信号が制御ボードに送信され、レーザー管がオフになり、過熱が防止されます。

電流計を接続する

4. レーザー管の負極を電流計に接続し、レーザー電源の負極に戻します。レーザー管が動作しているとき、電流計はレーザー管の電流をリアルタイムで表示できます。数値を通じて、設定された電力と実際の電力を比較して、レーザー管が正常に動作しているかどうかを判断できます。

5. レーザー電源、恒温水、防水スイッチ、電流計の回路を接続し、保護メガネを準備します(レーザー管は目に見えない光を発するため、10.6umの専用保護メガネを使用する必要があります)。レーザー管の電力を40%に設定し、バーストモードをオンにして、テストボードをレーザー管の前に置き、スイッチを押してレーザーを放射すると、ボードが即座に点火され、テスト効果は非常に良好です。

次のステップは光路システムの調整です。

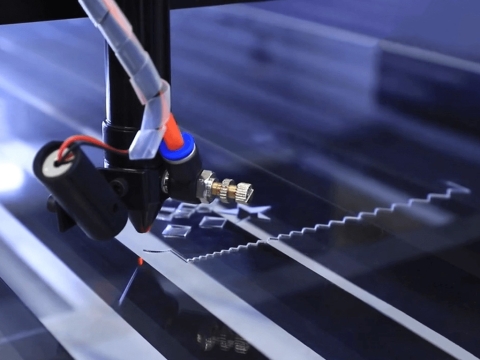

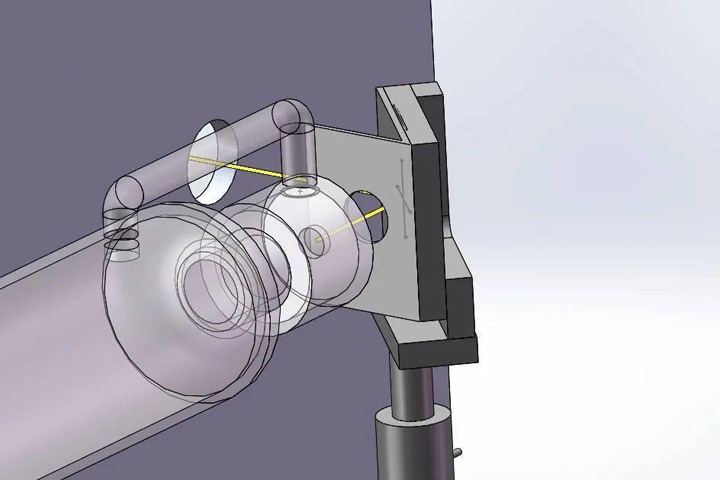

ステップ4.レーザーチューブライトガイドシステムのセットアップ

4 番目の部分は、レーザー チューブ ライト ガイド システムのセットアップです。上の図に示すように、レーザー チューブから放射されたレーザー光は、ミラーによって 90 度に屈折されて 2 番目のミラーに向かい、2 番目のミラーは再び 90 度に屈折されて 3 番目のミラーに向かいます。屈折により、レーザーは下向きにフォーカス レンズに向かって発射され、フォーカス レンズはレーザーをフォーカスして非常に細かいスポットを形成します。

このシステムの難しさは、加工プロセスにおいてレーザーヘッドがどこにあっても、焦点スポットが同じ点にあること、つまり移動状態で光路が一致している必要があることです。そうでないと、レーザービームが偏向し、光が放射されません。

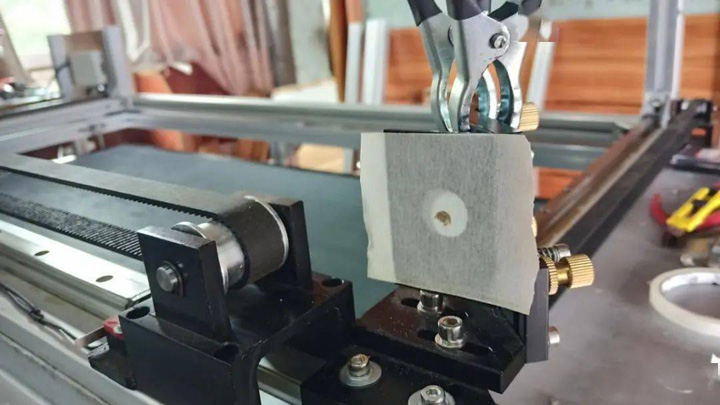

第1次表面ミラー光路設計

ミラーブラケットの調整プロセス:ミラーとレーザーは45度の角度にあるため、レーザーポイントを判断するのが困難です。 3D 補助調整用の45度ブラケットを印刷し、テクスチャ紙を貫通穴に貼り付け、レーザーをオンにします。スポット撮影モード(オン時間0.1S、電力 20% 貫通を防ぐために、ブラケットの高さ、位置、回転角度を調整し、光点が丸い穴の中心に制御されるようにします。

第2面ミラー光路設計

第8ミラーブラケットの正確な取り付け位置と取り付けh2は、 3D 2面ミラーパスの設計、2面ミラーブラケットはノギスで測定して正確に取り付けられます(最初に初期位置に取り付けます)。

第1面ミラーの反射角度を調整する

1 面ミラーの角度を調整するプロセス: Y 軸をミラーに近づけてレーザー ドットを照射し、次に Y 軸の端を遠ざけて、再度ドットを照射します。このとき、2 つのポイントが一致していないことがわかります。近いポイントが高く、遠いポイントが低い場合は、ミラーを上向きに回転するように調整する必要があり、その逆も同様です。次のステップは、遠いポイントと近いポイントを作成し続けることです。近いポイントが左にあり、遠いポイントが右にある場合は、ミラーを左に回転するように調整する必要があります。その逆も同様です。近いポイントが遠いポイントと一致するまで、2 面ミラーの光路が Y 軸の移動方向と完全に平行であることを意味します。

第3面ミラー光路設計

2 番目の表面ミラーの角度を調整するプロセス: Y 軸を 1 番目の表面ミラーに移動し、X 軸を近端に移動してレーザー ドットを実行し、X 軸を遠端に移動してレーザー ドットを実行します。このとき、近点が高くなり、遠点が低くなるかどうかを観察します。2 番目の表面ミラーを上に回転するように調整する必要があります。その逆も同様です。次のステップでは、ポイントを作成し続けます。2 つのポイントを遠く、3 つのポイントを近くします。近点が左にあり、遠点が右にある場合は、2 番目の表面ミラーを左に回転するように調整する必要があります。その逆も同様です。近点と遠点が 1 つのポイントとして一致するまで、近端の 2 番目の表面ミラーの光路が X 軸の移動方向と完全に平行であることを意味します。次に、Y 軸を遠端まで移動し、X 軸の近端と遠端に点をマークします。一致しない場合は、2 つのミラー パスが重なっていないことを意味し、Y 軸の近端の X 軸上の 4 点と、Y 軸の遠端の X 軸上の 点と 点が完全に一致するまで、第 面ミラーの角度を調整する必要があります。

実は、このステップで調整は終わりではありません。第 3 面ミラー レンズ ホルダーの光点が円の中心にあるかどうかを観察します。光点が左にある場合は、第 2 面ミラー レンズ ホルダーを後ろに移動する必要があります。その逆も同様です。レーザー チューブ全体の位置を調整して下に移動し、その逆も同様です。第 2 面ミラー ブラケットを変更する場合は、第 2 面ミラー レンズの角度を調整するプロセスをもう一度繰り返す必要があります。レーザー チューブの h8 を変更する場合は、レンズ調整プロセス全体を 1 回繰り返す必要があります (第 1 面ミラー ブラケット、第 2 ミラー レンズ、および第 4 面ミラーの調整プロセスを含む)。光点が中心の位置になり、つのポイントが完全に一致するまで、ドットを再度実行します。

3面鏡の反射角度を調整する

3 面ミラーの角度調整プロセス: ミラーの調整は、ミラーを基準にして Z 軸の上げ下げの 2 点、つまり 8 点を追加します。調整の原則は、まず 1 点の上げ下げポイントを決定し、次に X 軸をもう一方の端に移動してから、上げ下げポイントをヒットすることです。光点の高点が低点よりも高い場合は、4 面ミラー レンズを後方に回転させる必要があります。逆の場合も同様です。右に回転させ、その逆の場合も同様です。

光点が常に一致するように調整できない場合は、第 3 面ミラーの光路が X 軸と一致していないことを意味し、第 2 面ミラー レンズの角度を調整するために戻る必要があります。レーザー チューブの h8 を調整するために戻り、逆ブラケットから始めて、8 点が完全に一致するまで再度調整する必要があります。

フォーカシングレンズ

フォーカスレンズは4、50.8、63.5、76.2の101.6種類あります。私は50を選択しました。8mm.

レーザーヘッドの円筒に焦点レンズを入れ、凸面を上にして、傾斜した木の板を置き、X軸を動かして点を作ります。 2mm、最も薄いスポットの位置を見つけ、レーザーヘッドと木の板の間の距離を測定します。この距離はレーザー切断に最適な焦点距離の位置であり、このステップで光路が調整されています。

ステップ5. ブロー排気システムのセットアップ

5番目の部分は、空気吹き出しと排気システムのセットアップです。レーザー切断中に濃い煙が発生し、濃い煙の粒子が焦点板を覆い、切断力が低下します。解決策は、焦点板の前にある空気ポンプを増やすことです。

私が選んだエアポンプはエアコンプレッサーエアポンプです。主な理由は、空気圧が比較的高く、切断時のガスの作用により切断効率を高めることができるためです。出力信号はメインボードから接続され、ソレノイドバルブを制御し、ソレノイドバルブはエアポンプを制御して空気を吹き込みます。

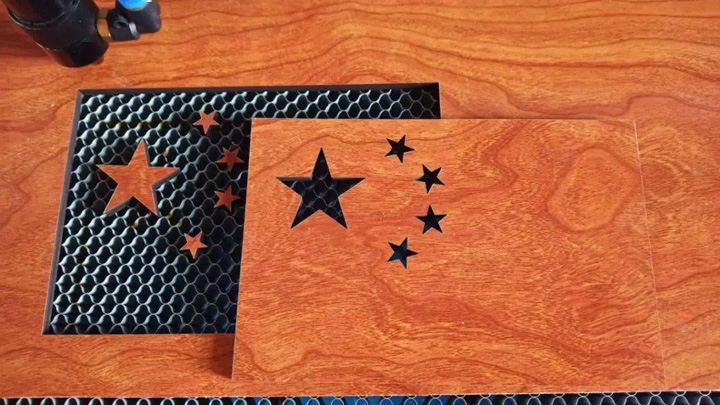

レーザーカット木材プロジェクト

インストール後、試し切りをするのが待ちきれません 6mm多層ボード、スムーズに切断でき、効果は非常に理想的です。唯一の問題は、排気システムが完成しておらず、煙が比較的大きいことです。

設計サイズに合わせてステンレス鋼板を切断し、穴あけ後にネジでステンレス鋼板を固定します。機械全体は完全に閉じられ、空気入口と空気出口のみが残ります。

排気ファンは壁に固定されるため、ブラケットを作成する必要があります。

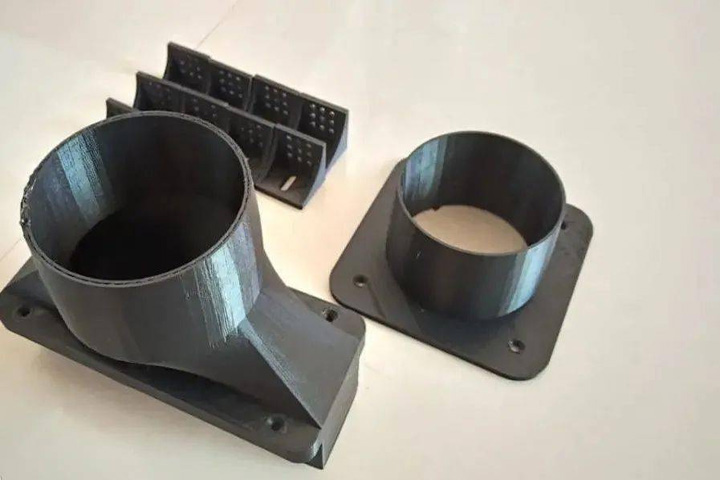

3D プリントされた空気出口

中圧ファンは 300W パワー、独自のアルミ合金窓のサイズに合わせて特別に設計された長方形の空気出口。

ステップ6. 照明とフォーカスシステムのセットアップ

6番目の部分は照明とフォーカスシステムで、独立した電源12V LEDライトストリップを使用し、制御システム部分、処理領域、および保管領域に同時にLED照明が追加されます。

焦点を合わせるために、レーザーヘッドの後ろにクロスレーザーヘッドが追加されています。5Vの独立電源を使用し、独立したスイッチが装備されています。レーザーヘッドの位置はクロスラインによって決定されます。水平レーザーラインは、ボードの深さを判断するために使用されます。中心は、ボードが平らでないか、焦点距離が適切に調整されていないことを示します。Z軸の上下の焦点を調整し、水平線を中央に調整できます。

レーザークロスフォーカスをインストールする

ステップ7. 運用の最適化

7番目の部分は操作の最適化です。緊急停止を容易にするために、緊急停止スイッチは作業面に近い上部に設計されており、キースイッチ、USBインターフェイス、デバッグポートは側面に設置されています。前面には主電源スイッチ、送風および排気制御スイッチ、LED照明スイッチ、レーザーフォーカススイッチが設計されており、すべての操作をXNUMXつのパネルで完了できます。

スイッチボタンのレイアウト

キャビネットのドアは機械の両側に設計されており、左側はレーザーカッターで使用するツールを保管するために使用され、右側は検査とメンテナンスに使用されます。前面の下部には検査窓があり、ワークピースを落とした場合は、下部から取り出すことができます。また、レーザーパワーが十分かどうか、時間内にカットされたかどうかを観察して、時間内にパワーを上げることもできます。

フットペダルも追加しました。レーザーカッターを起動する必要があるときは、フットペダルを踏むだけで操作が完了します。面倒なボタン操作が省かれ、非常に高速で便利です。

ステップ8. テストとデバッグ

最後に、レーザー切断システムの機能をテストし、使用過程で切断パラメータを改善してより良い結果を達成し、レーザー切断とレーザー彫刻の機能をデバッグする必要があります。

レーザーカットプロジェクト

この時点で、レーザーカッター機全体の組み立てが完了しました。製作過程で遭遇したいくつかのボトルネックや困難は、懸命な努力によって一つずつ克服されました。このDIY体験は非常に貴重です。このプロジェクトを通じて、レーザー切断機について多くのことを学びました。同時に、業界のリーダーたちの助けにとても感謝しています。そのおかげで、プロジェクトの回り道が少なくなりました。