溶接機とは何ですか?

溶接機は、金属または熱可塑性プラスチックでできた 2 つ以上の部品を接合するためのエネルギーと動きを提供するプロ仕様の電動工具で、ワイヤーとトーチの動きと制御システムが含まれます。このプロセスは、製造、建設、自動車修理、および強力で永続的な金属結合を必要とする他の多くの業界で一般的に使用されています。

溶接機の操作は溶接プロセスの種類によって異なります。最も一般的なプロセスは次のとおりです。

• アーク溶接。

• ガス溶接。

• 抵抗溶接。

• レーザー溶接。

金属加工用の溶接機にはさまざまな種類があります。あなたのビジネスに適した溶接機を選ぶのは困難です。私たちは最も人気のある12の溶接機をリストアップしました。 2025 あなたの参考のために。

溶接機のコンポーネント

他の電気機械と同様に、溶接機の部品とその機能を知っておくと、リスクのない作業が可能になります。危険を回避するには、予防措置と安全対策に従うことも重要です。溶接機のコンポーネントを簡単に見てみましょう。

• 電源。

• 電極ホルダー/トーチ。

• 電極/充填材。

• 作業クランプ/アースクランプ。

• シールドガス供給。

• コントロールパネル。

• 冷却システム。

• ケーブルとホース。

• レギュレータはモーターを流量調整します。

• フードペダルまたはトリガー。

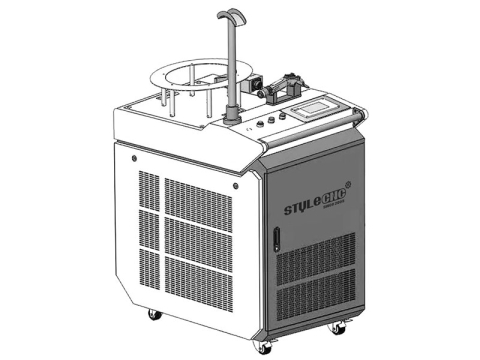

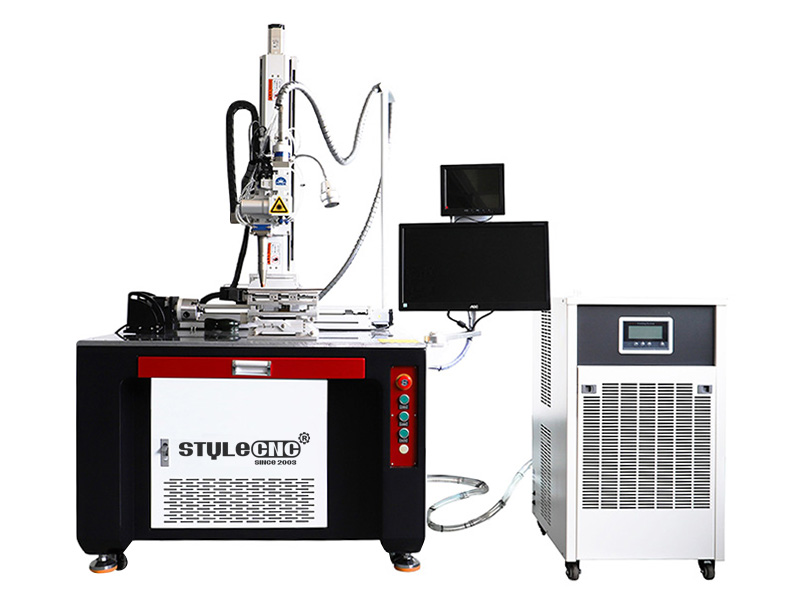

レーザー溶接機

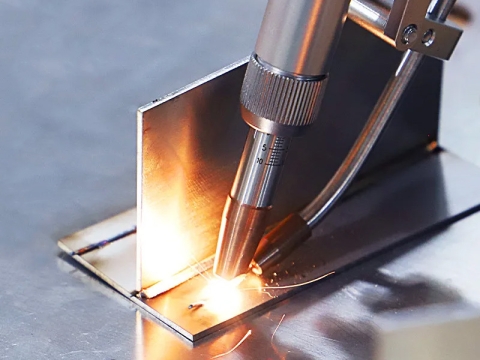

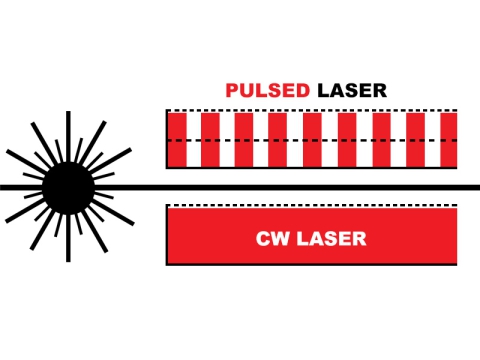

レーザー溶接機は、レーザービームで金属部品を接合するために使用されるスマート溶接システムです。レーザービームの高い熱伝導を利用して金属に拡散し、金属を溶かして特定の溶融池を形成し、溶接の目的を達成します。溶接可能なグラフィックスには、点、線、円、四角形、または AutoCAD ソフトウェアによるすべての図面が含まれます。

レーザー溶接機はレーザービームを熱源として利用し、金型や部品の摩耗、傷、ピンホール、亀裂、欠陥変形、硬度低下、砂穴などの欠陥を堆積、シール、充填して修復します。一部の薄肉材料や部品に精密溶接を施し、スポット溶接、突合せ溶接、ステッチ溶接、シーリング溶接を実現します。

レーザー溶接機は、高速、熱影響部が小さい、位置決め精度が高い、溶接継ぎ目が滑らかな新しいタイプの溶接ツールです。手持ち式レーザー溶接ガンを使用すると、移動が簡単なポータブルレーザー溶接機として組み立てられます。CNCコントローラーを使用すると、自動レーザー溶接機として構築され、人間の介入なしに溶接作業を完了します。ロボットアームを使用すると、レーザー溶接ロボットとして作られます。 2D/3D 溶接プロジェクトと計画。

プラズマ溶接機

プラズマ溶接機は、タングステン電極と金属部品間の転移アーク、またはタングステン電極とノズル間の非転移アークを利用する、プロ仕様の使いやすい溶接機です。溶接トーチから噴射されるプラズマガスを保護に使用し、その周囲に補助シールドガスを補充します。

プラズマ溶接はプラズマアークを熱源として利用します。通常のタングステンアークはプラズマアークトーチの特殊な圧縮効果により、高エネルギー密度、高温のプラズマアークとなり、アーク安定性も高くなります。熱源として使用すると、溶け込み能力が強く、速度も速いです。熱影響部が小さく、溶接電流の調整範囲が大きいため、適用範囲が広い方法です。

プラズマアーク溶接は、溶接パイプの製造、薄板部品や機器の小型溶接、パイプルート、薄肉パイプの溶接に使用されます。また、電子ビーム溶接の一部の用途にも使用され、電子ビーム溶接に比べて設備コストがはるかに低く、大気中で溶接できるという利点があります。

TIG溶接機

TIG溶接機は、高電圧ブレークダウンアークスタート方式を採用したポータブル溶接ツールです。TIG溶接は、工業用タングステンまたは活性タングステンを非溶融電極として使用し、不活性ガス(アルゴン)を保護として使用するタングステン不活性ガスシールドアーク溶接を指し、TIGと呼ばれます。TIG溶接は、酸化されやすい非鉄金属および合金鋼(Al、Mg、Tiおよびそれらの合金、ステンレス鋼)に適しています。片面溶接、両面成形、底部およびパイプ溶接に適しています。また、薄い板金にも適しています。

TIG溶接技術は、通常のアーク溶接の原理に基づいており、アルゴンガスを使用して金属材料を保護し、高電流を介して材料を溶接対象の基板上で溶融して液体状態にし、溶融池を形成して、溶接対象の金属と材料を形成し、材料の冶金結合を実現する溶接技術です。高温溶融溶接中にアルゴンガスを継続的に供給するため、溶接材料は空気中の酸素と接触できず、材料の酸化を防止します。

MIG溶接機

MIG溶接機は、溶融電極と外部ガスをアーク媒体として使用し、溶接プール、金属液滴、および熱影響部(HAZ)の高温を保護する高速アーク溶接機です。 MIGはMetal Inert Gasの英語の頭字語です。 ソリッドワイヤを使用した不活性ガス(ArまたはHe)シールドアーク溶接法は、溶融電極不活性ガスシールド溶接、または略してMIG溶接と呼ばれます。 この方法では、トーチ内のタングステン電極がワイヤに置き換えられます。 その他はTIG溶接と同じです。 したがって、ワイヤはアークによって溶融され、溶接ゾーンに送られます。 電動ローラーは、溶接の必要に応じてワイヤをスプールからトーチに送ります。 熱源もDCアークですが、極性はTIG溶接で使用されるものと逆になります。 使用する保護ガスも異なります。 アークの安定性を向上させるには、アルゴンに1%の酸素を追加する必要があります。

TIG溶接と同様に、ほぼすべての金属を溶接できますが、特にアルミニウムとアルミニウム合金、銅と銅合金、ステンレス鋼に適しています。溶接プロセス中の酸化燃焼損失はほとんどなく、蒸発損失はわずかで、冶金プロセスは比較的簡単です。

AC溶接機

AC溶接機は、機械内部の特殊な降圧トランスを通して交流を使用し、低電圧・高電流の電気エネルギーを出力して溶接します。ACスティック溶接機(交流スティック溶接機)は、構造が簡単で、メンテナンスが簡単で、溶接中に磁気偏差が発生しないという利点があります。通常の電極、ステンレス鋼電極、鋳鉄電極、高出力溶接機を使用すると、506個の電極をほとんど使用できません。溶接できるベース金属の範囲も広いです(金、銀、銅、スズなどの特殊な材料のみ溶接できません)。

直流溶接機

DC溶接機は、整流コンバーターを介して交流を直流に変換して溶接を行います。DCスティック溶接機(直流スティック溶接機)は、小型で軽量という利点があります。構造が比較的複雑で、メンテナンスが困難です。しかし、DCスティック溶接の性能はACスティック溶接を完全に置き換えることができ、溶接できる特殊な材料や特殊な電極を含め、DC溶接機はより広く使用されています。

CO2 ガスシールド溶接機

二酸化炭素ガスシールド溶接機は、 CO2 溶接機は、ノズルから噴出する二酸化炭素ガスを保護ガスとして使用して空気を遮断し、溶融池を保護する高度な溶融溶接システムです。操作が簡単で、自動溶接や全方向溶接に適しています。作業中は作業環境とガス保護に注意する必要がありますが、屋内での操作に適しています。低電力の入力電圧 CO2 ガスシールド溶接機は一般的に 220V AC、高出力は380VのAC電源を使用します。出力電圧は一般的に12V〜36Vです。低炭素鋼、低合金高強度鋼に使用され、生産性が高く、薄板や中厚の板金溶接に使用できます。

突合せ溶接機

突合せ溶接機は抵抗溶接機の一種で、溶接部自体の抵抗熱と大きな塑性変形エネルギーを利用して、離れた2つの金属原子を格子距離に近づけて金属結合を形成し、接合面に十分な量の接合粒子を生成させてはんだ接合部、溶接部、または突合せ接合部を得る接合方法です。品質が安定し、生産効率が高く、機械化や自動化が容易に実現できる接続方法です。

突合せ溶接機は、2 つの部品の接触面間の抵抗を利用して、低電圧と大電流を瞬時に流し、突合せ接合された 2 つの金属の接触面を瞬時に加熱して溶かして融合させます。突合せ溶接装置は、方法の違いにより、フラッシュ バット、スチール バット、銅棒突合せ溶接装置に分けられます。

各種金属板、パイプ、棒、プロファイル、固体部品、ナイフなどを接合でき、低炭素鋼、高炭素鋼、合金鋼、ステンレス鋼などの非鉄金属や合金を溶接できます。自動車、航空宇宙、電子機器、家電製品などで広く使用されています。

フラッシュバット溶接機は、棒鋼やプレストレスト鋼とスクリューエンドロッドの縦方向の接続に使用される溶接機です。棒鋼のフラッシュバット溶接の原理は、突合せ溶接装置を使用して両端の棒鋼を接触させ、低電圧の強い電流を通して、棒鋼が一定の温度に加熱されて柔らかくなった後、軸方向の圧力アプセットを実行して突合せ溶接継手を形成することです。

フラッシュバット溶接は、連続フラッシュバット溶接と予熱フラッシュバット溶接に分けられます。連続フラッシュバット溶接は、フラッシュ段階とアプセット段階で構成されています。予熱フラッシュバット溶接は、フラッシュ段階の前に予熱段階を追加するだけです。フラッシュバット溶接は、接触抵抗によって発生した熱を使用して金属部品を加熱し、金属表面が溶融し、温度勾配が大きく、熱影響部が比較的小さくなります。溶接は、部品の相手側固相金属の塑性変形の条件下で形成され、共通の結晶粒を形成します。溶接構造と組成は母材(または熱処理後)に近く、強度が等しく塑性が等しい溶接継手を得るのが比較的簡単です。フラッシュプロセスには、空気を排出し、金属の酸化を減らすという自己保護機能があります。アプセット鍛造では、溶接部から液体金属とともに酸化物を排出することもできます。溶接介在物、不完全な溶け込み、その他の欠陥が少なくなります。フラッシングプロセスは自己調整機能が強く、規格と一貫性を厳密に維持する必要が少なく、溶接品質が安定しています。溶接断面積あたりの必要な電力は小さく、低炭素鋼の場合は(0.1〜0.3)KVA / mm2の電力しか必要ありません。

スポット溶接機

スポット溶接機は、溶接物を重ね合わせた状態で2本の円筒電極の間に挟み込み、抵抗熱を利用して母材金属を溶かしてはんだ接合部を形成する抵抗溶接機です。スポット溶接機は、正極と負極を瞬間的に短絡させたときに発生する高温アークを利用して、電極間で溶接対象物を溶かし、接合の目的を達成します。電気溶接装置の主な構成部品は降圧トランスです。二次コイルの両端は溶接金属部と溶接棒です。作業時にはアークが点火され、アークの高温で棒が金属部の隙間に溶け込みます。

スポット溶接機は、金や銀のジュエリーの穴の補修、スポット溶接のふくれ、継ぎ目や象嵌部品の補修に使用されます。また、集積回路のリード、バッテリーのニッケルストリップ、受像管、電子銃アセンブリ、時計のひげゼンマイなどのふくれやマイクロ精密部品の偽充填にも使用できます。プロセス中の熱影響部は小さく、ニッケルスポットのサイズは自由に調整でき、はんだ接合部は細かく、平らで美しく、過度の溶接後処理がなく、正確に配置できます。スポット溶接の速度は速く、品質は高く、はんだ接合部は無公害で効率的です。金、銀、プラチナ、ステンレス鋼、チタン、およびそれらの合金など、さまざまな金属に適しています。

スティック溶接機(シールドメタルアーク溶接機)

スティック溶接は SMAW (シールド メタル アーク溶接) とも呼ばれ、ジョイント溶接にフラックス付きの消耗電極を使用する手動メタル アーク溶接法の一種で、非公式にはフラックス シールド アーク溶接とも呼ばれます。スティック溶接機はワイヤ フィーダーと連動してフラックス入りワイヤとソリッド ワイヤを供給するため、ワイヤの供給が容易になります。フラックス入りワイヤには、ガス シールド フラックス入りワイヤとセルフ シールド フラックス入りワイヤがあります。ソリッド ワイヤはソリッド メタル コア ワイヤとも呼ばれ、屋外での使用に最適です。

SAW溶接機(サブマージアーク溶接機)

SAW溶接機はサブマージアーク溶接機とも呼ばれ、保護媒体として粒状フラックスを使用した溶融電極電気溶接機の一種であり、アークはフラックス層の下に隠れています。まず、十分な粒状フラックスが溶接部の溶接シームに均一に堆積され、次に接触チップと溶接部がそれぞれ2段の溶接電源に接続されてアークが発生し、最後に溶接ワイヤが自動的に供給され、アークが溶接のために移動されます。サブマージアーク溶接機は、炭素構造鋼、低合金構造鋼、ステンレス鋼、耐熱鋼、ニッケル基合金、銅合金を溶接できます。

長所と短所

メリット

高い溶接品質、良好なスラグ分離と空気保護、アーク領域の主要コンポーネントは CO2、溶接金属中の窒素含有量と酸素含有量が大幅に減少し、溶接パラメータが自動的に調整され、アーク移動が機械化され、溶融池が長時間存在し、冶金反応が十分で風に対する抵抗が強いため、溶接成分が安定し、機械的性質が良好です。スラグはアーク光を隔離し、溶接作業に有利です。機械化された歩行、労働強度が低い。

デメリット

溶接姿勢の制限、フラックス保持の理由により、特別な対策を講じない場合、サブマージアーク溶接は主に水平および下向き姿勢のシーム溶接に使用され、水平、垂直、上向きの溶接には使用できません。溶接材料の制限により、アルミニウム、チタンなどの高酸化金属およびそれらの合金を溶接することはできません。

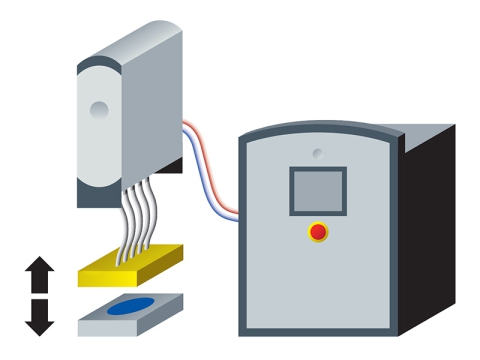

高周波溶接機

高周波溶接機は他の溶接機とは異なり、その機能と目的は単なる単一の溶接ではありません。加熱速度が速く、効率が高く、あらゆる金属物体を瞬時に溶かすことができます。高周波溶接機は、さまざまな金属材料の溶接だけでなく、透熱、製錬、熱処理などのプロセスにも使用できます。熱処理焼入れ、焼鈍、金属透熱鍛造、押し出し成形、はんだ溶接に適しています。機械全体の重量はわずか数キロでサイズが小さいため、アセチレンボンベや酸素ボンベが不要で、持ち運びが簡単で、屋外や過酷な環境に非常に適しています。

圧力溶接機

圧力溶接機は、フローティング装置を備えた溶接テーブルの一種であり、圧力がターンテーブルに直接作用しないようにし、熱間圧力溶接の正確な位置決めを実現し、精密な溶接を実現します。圧力溶接機は、フローティング装置に位置決め装置を採用しています。作業中、圧力溶接機はフローティング装置の使用によって引き起こされる位置偏差を克服できるため、フローティングプレートに固定されたテンプレートとヘッドは前後左右に移動しません。ナイフの上端には一定の垂直圧力が加えられ、これら2つの力の複合作用により、リビングナイフの下のアルミ線は時間制御を通じて規則的に這い上がります。高い引張強度の溶接点を得るには、超音波振動のパワー、圧力、超音波振動時間などの要因に応じて最適な条件を選択する必要があります。高い引張強度の溶接点を得るには、超音波振動のパワー、圧力、超音波振動時間などの要因に応じて最適な条件を選択する必要があります。3つを互いに一致させて、最適な点を調整する必要があります。

長所と短所

メリット

電気溶接機は、電気エネルギーを利用して電気エネルギーを瞬時に熱エネルギーに変換します。電気は非常に一般的です。電気溶接装置は、乾燥した環境での作業に適しており、多くの要件を必要としません。サイズが小さく、操作が簡単で、使いやすく、高速で継ぎ目が強いなどの利点があるため、さまざまな分野で広く使用されており、特に高強度を必要とする部品に使用されています。熱処理後、母材と同じ強度を持ち、密閉性が非常に優れているため、貯蔵ガスおよび液体容器の製造における密閉性と強度の問題を解決します。

デメリット

電気溶接機の使用中、機械の周囲に一定の磁場が発生します。アークが燃焼すると、周囲に放射線が発生します。アークには赤外線、紫外線などの光種、金属蒸気や煙、その他の有害物質が含まれているため、操作時には適切な保護措置を講じる必要があります。溶接は高炭素鋼には適していません。溶接金属の結晶化、偏析、酸化により、高炭素鋼の性能は悪く、溶接後に割れやすく、熱割れや冷割れが発生します。低炭素鋼は性能は良いですが、プロセスで適切に処理する必要があり、錆のクリーニングが面倒です。溶接部にスラグの混入、割れ、気孔、アンダーカットなどの欠陥が発生することもありますが、適切な操作を行うと欠陥の発生が減少します。

考慮すべき事柄

この記事を読んだ後、溶接機について理解できましたか? 初心者でもプロの溶接工でも、適切な溶接機の選び方と送料無料でオンラインで購入する方法を知っておく必要があります。

よくあるご質問

溶接とは何ですか?

溶接は金属接合を行う方法です。加熱手段を使用して、2 つの金属の接触面における溶接材料の原子または分子の相互拡散により、2 つの金属間に永久的で強固な結合を形成します。溶接によって接続された接合部は、はんだ接合部と呼ばれます。

はんだとは何ですか?

はんだは、融点が低く、機械的強度が高く、表面張力が低く、耐酸化性が強い可融金属です。 手はんだ付けに使用されるはんだは、錫と鉛の合金です。

フラックスとは?

フラックスは、金属表面から酸化物、硫化物、油分、その他の汚染物質を除去し、加熱中はんだが酸化し続けるのを防ぐ材料です。また、はんだと金属表面の活性を高め、濡れ性を高めるという特徴もあります。フラックスは一般にスーパーロジンをマトリックス材料として使用し、ジエチルアミン塩酸塩などの特定の活性剤を添加します。

ソルダーマスクとは何ですか?

ソルダーマスク(ソルダーレジスト)は、プリント基板のはんだ付けを必要としない部分を保護する耐高温コーティングです。ソルダーレジストの種類には、熱硬化型ソルダーレジスト、紫外線硬化型ソルダーレジスト(感光性ソルダーレジスト)、電子放射線硬化型ソルダーレジストなどがあります。

はんだ線とは何ですか?

はんだ線は、フラックスとはんだでできており、はんだ管の中に固体フラックスが巻き込まれている、手はんだ付けに使用されるはんだです。異なるスズと鉛の成分は異なる融点を持っています。一般的に使用されるはんだ線は、融点が63℃のSn37Pb183と融点が62℃のSn36Pb2Ag179です。はんだ線は管状です。管状のはんだ線の直径は、0.2、0.3、0.4、0.5、0.6、0.8、1.0などの仕様です。0.5と0.6のはんだ線は、穴あき部品の溶接に使用できます。

アークスポット溶接とは何ですか?

アークスポット溶接は、薄板重ね継手、TIG/MIG/MAG/CO2 溶接は一定の溶接電流で行われ、一定時間内に表面ナゲットを形成して上下のプレートを接続します。

初心者が自宅で溶接するにはどうすればよいですか?

最も一般的なアーク溶接機は、アーク溶接に必要な電流が数十アンペア未満で、プロテクターが飛び跳ねるため、家庭では使用しないでください。そのため、TIG、MIG、MAGは除外できます。抵抗溶接と熱圧着溶接は、家庭で使用するには大きすぎます。酸素アセチレンガス溶接の欠点は、炎の温度が3000以上であることです。注意しないと、家が火事になります。家庭で最も信頼性の高い溶接方法はろう付けです。ろう付けには高周波加熱が必要であり、ソフトろう付けの方が適しています。ただし、この方法では金属の結合強度が高くないため、はんだ付けするものも考慮する必要があります。レーザー溶接、プラズマ溶接、電子ビーム溶接は少し高価ですが、家庭でも使用でき、溶接品質が良く、速度が速いです。