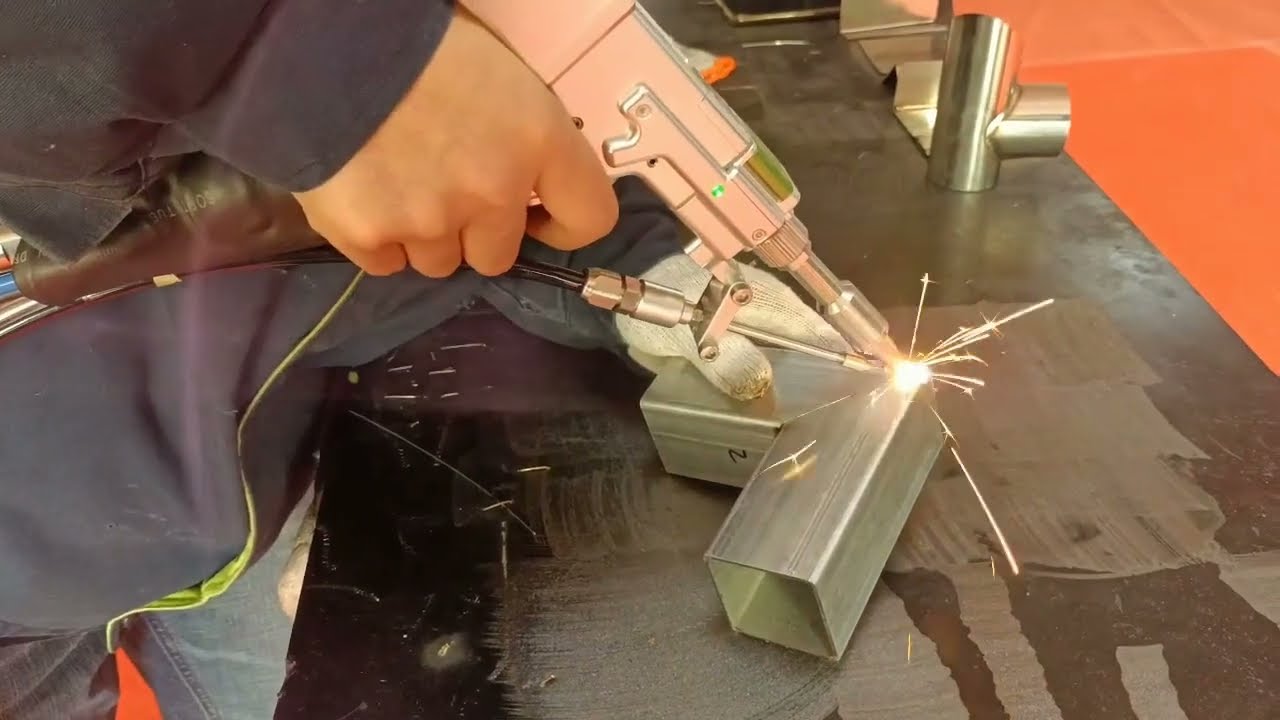

溶接業界では、レーザー溶接は強力で洗練された接合方法と考えられています。レーザー溶接では、レーザーと呼ばれる高集光光線を使用します。材料のターゲット表面では、レーザー光線が接触点に高熱を発生させ、材料を溶かして冷却し固化させる際に強力な結合を形成します。

レーザー溶接には、長所と短所の両方があります。MIG や TIG などの他の溶接プロセスと比較すると、レーザー溶接の方が強力です。今日は、レーザー溶接、その長所と限界、使いやすさなどについて学びます。また、この記事では、レーザー溶接といくつかの溶接方法を比較します。

それでは、レーザー溶接の世界に飛び込んでみましょう。

レーザー溶接とは何ですか?

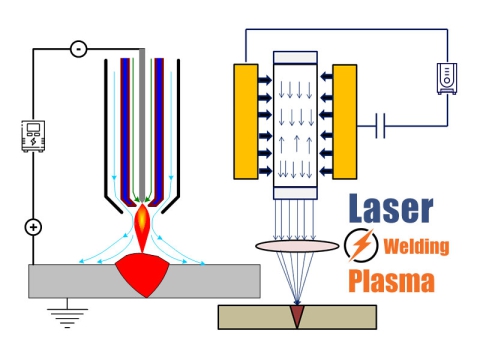

レーザー溶接は、高熱のレーザービームを集中させて金属表面を溶かす溶接方法です。溶けた部品は冷却後に接合され固まります。他のレーザー機械と同様に、 レーザー溶接機 また、固体レーザー、ガスレーザー(CO2 レーザー、ダイオードレーザーなどがあります。

歪みと加熱領域が最小限に抑えられた高品質の溶接により、幅広い溶接プロジェクトに適しています。

他にも、ガスメタルアーク溶接(GMAW/MIG)、ガスタングステンアーク溶接(GTAW/TIG)、シールドメタルアーク溶接(スティック)、フラックス入りアーク溶接、サブマージアーク溶接、抵抗スポット溶接、電子ビーム溶接などの溶接プロセスがあります。

特にレーザー溶接は、最も実用的で汎用性に優れています。

システムを教えてください。

レーザー溶接は、高濃度のレーザービームを照射して金属表面を加熱し、溶かします。部品を接合した後、冷却して固まるまで放置します。

ユーザー情報は以下に段階的に提供されます。

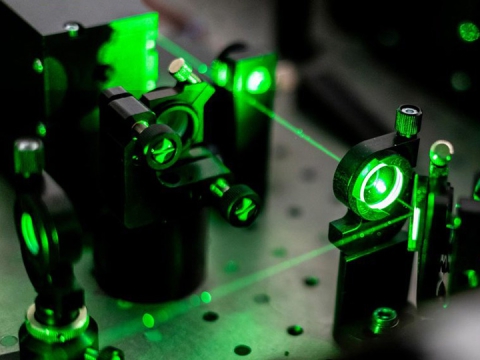

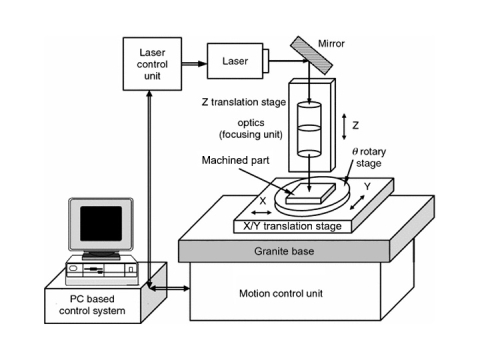

1. ビーム生成: 溶接プロセスは高出力レーザービームの生成から始まります。固体レーザー、ガスレーザー(例: CO2 アプリケーションの要件に応じて、レーザー(高出力レーザー)またはダイオード レーザーを使用できます。

2. ビームの焦点合わせ: 次に、レーザー ビームはミラーとレンズを使用して焦点に向けられます。材料の効率的な加熱と溶融は、焦点と温度の精度に大きく依存します。

3. 材料の準備: 溶接プロセスを開始する前に、材料の準備が必須です。これには、洗浄、クランプ、表面処理が含まれます。

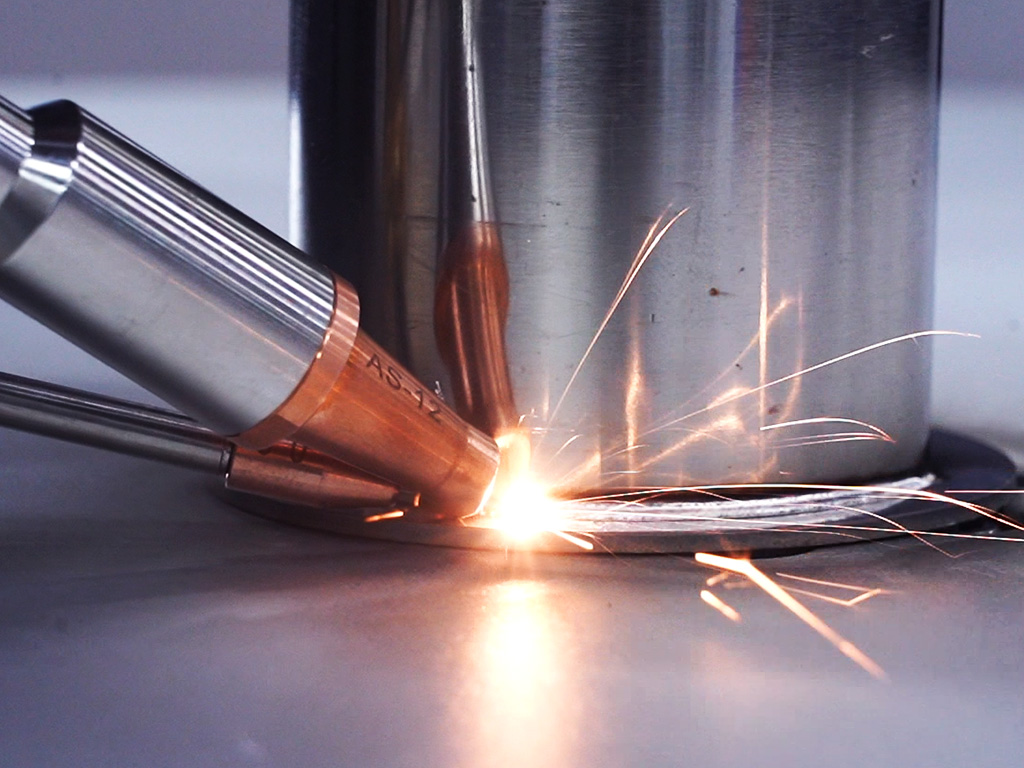

4. 溶接プロセス: 準備された材料の表面にレーザー光線を集中させます。表面の照射点はレーザーの集中した熱で溶けます。

5. 溶接の形成: 溶融した材料が融合して強固な接合部を形成します。接合部の強度を高め、隙間を埋めるために、追加のフィルターが使用される場合があります。

6. 冷却と凝固: 溶接が完了すると、溶融材料は急速に冷却されて凝固し、接合面の間に強固な結合が形成されます。歪みを最小限に抑えるには、適切な冷却制御が非常に重要です。

7. 溶接後の検査: 溶接の品質と完全性を検査します。溶接の仕上げによっては、研削、研磨、コーティングなどの追加の仕上げ工程が必要になる場合があります。

レーザー溶接は強いですか?

はい、レーザー溶接は強力で信頼性の高い溶接技術と考えられています。レーザー溶接が強力な溶接プロセスである理由は次のとおりです。

• 精度と制御

電力、速度、焦点などの溶接パラメータを正確に制御することで、一貫した溶接と材料特性を維持できます。その結果、強力な溶接接合部が実現します。

• 最小限の熱影響区域 (HAZ)

集中ビームにより熱影響部が最小限に抑えられます。これにより、熱変形、残留応力、材料の弱化が軽減されます。その結果、溶接継手の機械的特性は、他の溶接方法よりも優れていることがよくあります。

• 深い浸透

レーザー溶接は、高いアスペクト比で深い溶け込みを実現できます。そのため、厚い材料の溶接が容易になり、接合部の構造的完全性が向上します。

• 高エネルギー密度

高いエネルギー密度により、材料の効率的な溶解と融合が保証されます。これにより、強力な冶金結合が実現します。この高いエネルギー密度により、鋼鉄と非鉄合金の溶接も可能になります。

• 非接触プロセス

レーザー溶接は非接触溶接方法であるため、溶接材料の物理的な変形や汚染を最小限に抑えます。

長所と短所

レーザー溶接は、幅広い溶接作業に使用できる多用途で便利なプロセスです。しかし、他の溶接方法と比較すると、必要な出力が得られない場合があります。レーザー溶接の長所と短所を並べて見てみましょう。

| メリット | デメリット |

|---|---|

| 非常に正確で制御された溶接が可能で、複雑で繊細な部品に最適です。 | レーザー溶接装置の初期投資は、従来の溶接方法に比べて比較的高い。 |

| 金属、プラスチック、異種材料など、さまざまな材料を溶接できます。 | 非常に厚い素材や、レーザービームを反射または散乱させる反射率の高い表面を持つ素材には適さない場合があります。 |

| 熱による歪みや材料の損傷を軽減し、周囲の材料の機械的特性を維持します。 | レーザービームの視線特性により、アクセスが容易でない溶接接合部や複雑な形状の溶接接合部での使用が制限される。 |

| 高速溶接が可能で、生産性が向上し、製造時間が短縮されます。 | |

| 多くの場合、1回のパスで、アスペクト比の高い厚い材料の強力な溶接を実現します。 | |

| 自動化された製造システムに簡単に統合でき、効率と一貫性が向上します。 |

レーザー溶接の限界を克服する方法!

レーザー溶接は、正しい方法で利用すれば大きなチャンスになります。確かに一定の制限はありますが、そのほとんどを克服できます。では、どうすればいいのでしょうか?

設備費が高い

• 徹底的な費用対効果分析を実施します。生産性の向上による長期的な節約を考慮します。

• 資金調達またはリースのオプションを検討します。

• マシンへの投資は最小限から始め、徐々に投資額を増やしていきます。

物質的な制限

• 反射材にコーティングや表面処理を施します。これによりレーザー吸収が強化され、反射の問題が軽減されます。

• 材料の特性と厚さに合わせてレーザーパラメータを最適化します。

• レーザー溶接を他の溶接方法(MIG や TIG など)と組み合わせます。

関節のアクセシビリティが制限されている

• ロボットアームと自動化システムの使用により、届きにくい関節へのアクセスが可能になります。

• カスタム固定具および治具を設計します。

• 多軸レーザー溶接システムを採用

さらに、既存製品を段階的に導入し、互換性評価を実施し、パイロット プロジェクトを開始することで、マシンの効率を高め、制限を大幅に削減できます。

レーザー溶接 VS MIG

| オプション | レーザー溶接 | ミグ |

|---|---|---|

| 熱源 | レーザービーム | 電気アーク |

| 精度 | すごく高い | 穏健派 |

| 熱影響部 | 最小限の | より大きい |

| 溶接速度 | ハイ | 中程度から低程度 |

| 浸透 | 深く、多くの場合はシングルパス | 良好、複数回のパスが必要な場合あり |

| 材料の互換性 | 溶接困難なものも含め、幅広い範囲 | 幅広い一般的な金属 |

| スパッタ | 最小限からなし | 飛沫を発生 |

| 設備費 | ハイ | 低くなる |

| スキル要件 | 高度な専門的訓練が必要 | 中程度、習得しやすい |

| 共同アクセシビリティ | 視線が必要 | より柔軟な |

| オートメーション | 簡単に自動化 | 自動化しにくい |

| 安全性 | 高出力レーザーによる重大な危険 | 注意が必要ですが、一般的にはより安全です |

レーザー溶接 VS TIG

| 側面 | レーザー溶接 | TIG溶接 |

|---|---|---|

| 精度と制御 | 極めて高精度で、複雑な自動化プロセスに最適 | 高精度の手動制御により、詳細で高品質な溶接に最適です。 |

| 熱影響部 (HAZ) | HAZを最小限に抑え、熱変形を減らし、材料特性を維持します。 | HAZを最小限に抑えるが、レーザー溶接ほどではない |

| 速度 | 高速溶接により生産性が向上 | 溶接速度が遅いと生産性が低下する |

| 汎用性 | 金属、プラスチック、異種材料など、幅広い材料に適しています | さまざまな金属、特に非鉄金属には優れていますが、プラスチックにはそれほど適していません。 |

| スキル要件 | 専門的なトレーニングと専門知識が必要 | 最良の結果を得るにはかなりのスキルと経験が必要です |

| 費用 | 初期設備コストが高い | 設備コストは中程度、他の方法よりも高い |

| Application | 高精度、自動化、大量生産アプリケーションに最適 | 航空宇宙、自動車、芸術的な金属加工などの高品質の溶接と手動制御に最適 |