レーザー発生器の種類には、連続波レーザー(CWレーザーとも呼ばれる)とパルスレーザーがあることは誰もが知っています。名前が示すように、連続波レーザー出力は時間的に連続しており、レーザーポンプソースは長時間にわたってレーザー出力を生成するために継続的にエネルギーを供給し、それによって連続波レーザー光が得られます。CWレーザーの出力は一般に比較的低く、連続波レーザー操作が必要な場面に適しています。パルスレーザーとは、一定の間隔で1回だけ動作することを意味します。パルスレーザーは出力が大きく、レーザーマーキング、切断、溶接、洗浄、測距に適しています。実際、動作原理から見ると、それらはすべてパルス型に属しますが、連続波レーザーの出力レーザーパルス周波数は比較的高く、人間の目では認識できません。

STYLECNC これら 2 種類のレーザーの違いを説明します。

パルスレーザー VS CWレーザー

定義と原則

1.レーザーに変調器を加えて周期的な損失を発生させると、出力の一部を何個ものパルスから選択することができ、これをパルスレーザーといいます。簡単に言うと、パルスレーザーから放射されるレーザー光はビームごとに同時に放射される波(電波・光波など)のような機械的な形態です。

2. CWレーザーでは、通常、キャビティ内を往復して光がXNUMX回出力されます。キャビティ長は一般にミリメートルからメートルの範囲であるため、XNUMX秒間に何度も出力することができ、これを連続波レーザーと呼びます。簡単に言えば、CWレーザーは連続的に放射します。レーザーポンプソースは、長時間にわたってレーザー出力を生成するために継続的にエネルギーを供給し、それによって連続波レーザー光が得られます。

オプション

1. 作業物質の励起とそれに応じたレーザー出力により、CW レーザーは長時間連続モードで継続できます。

2.パルスレーザーは出力が大きく、レーザーマーキング、切断、測距などに適しています。ワークピース全体の温度上昇が小さく、熱影響範囲が小さく、ワークピースの変形が小さいという利点があります。

特性

1. 連続波レーザーは安定した動作状態、つまり定常状態を持ち、CWレーザー内の各エネルギーレベルの粒子数とキャビティ内の放射場は安定した分布を持ちます。

2. パルスレーザーとは、0.25 本のレーザーのパルス幅が 秒未満で、一定の間隔で 回だけ作動するレーザーを指します。

作業方法

1. パルスレーザーの動作モードとは、レーザーの出力が不連続であり、一定の間隔で 回だけ動作するモードを指します。

2. 連続波レーザーの動作モードは、レーザー出力が連続的であり、レーザーがオンになった後も出力が中断されないことを意味します。

出力パワー

1. パルスレーザーは出力が大きい。

2. 連続波レーザーの出力は一般に比較的低いです。

最大電力

1. CW レーザーは通常、自身の出力の大きさしか達成できません。

2. パルスレーザーは自身の何倍ものパワーを実現できます。パルス幅が短いほど熱の影響が少なくなり、微細加工にパルスレーザーが多く使用されます。

消耗品とメンテナンス

1. パルスレーザー発生器: 頻繁にメンテナンスする必要があり、消耗品は後で入手可能になります。

2. 連続波レーザー発生器:メンテナンスがほとんど不要で、後期の消耗品も必要ありません。

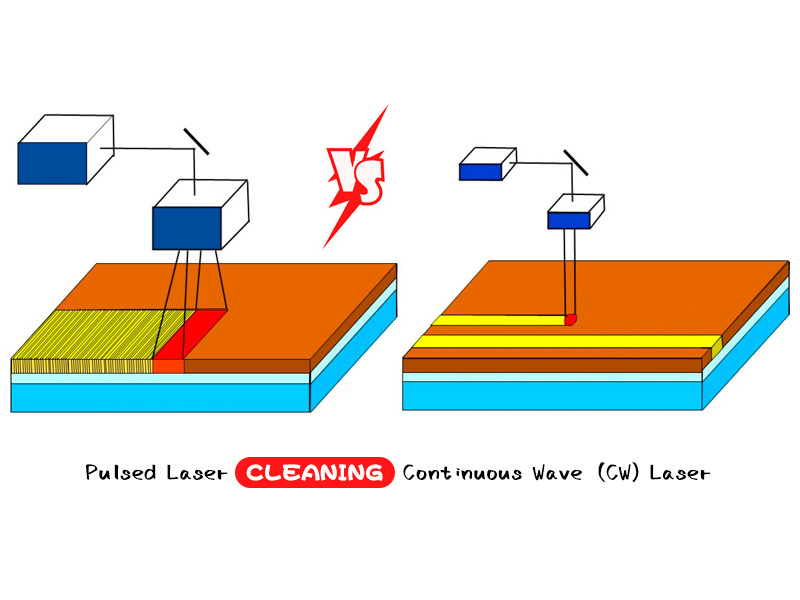

CWレーザー洗浄とパルスレーザー洗浄

レーザー洗浄 レーザー洗浄機は、従来の酸洗い、サンドブラスト、高圧水ガン洗浄に代わる新興の材料表面洗浄技術です。レーザー洗浄機は、ポータブル洗浄ヘッドとファイバーレーザーを採用しており、伝送が柔軟で、制御性が良く、適用可能な材料が広く、効率が高く、効果も良好です。

レーザー洗浄の本質は、レーザーエネルギー密度が高いという特性を利用して、基板にダメージを与えることなく、基板表面に付着した汚染物質を破壊することです。洗浄された基板と汚染物質の光学特性の分析によると、レーザー洗浄のメカニズムは2つのカテゴリに分けられます。つは、汚染物質と基板の特定の波長のレーザーエネルギーに対する吸収率の差を利用し、レーザーエネルギーを十分に吸収できるようにします。汚染物質が吸収され、汚染物質が加熱されて膨張または気化します。もうXNUMXつは、基板と汚染物質のレーザー吸収率にほとんど差がないタイプです。高周波、高出力のパルスレーザーを使用して物体の表面に衝突し、衝撃波によって汚染物質が破裂して基板の表面から分離します。

レーザー洗浄の分野では、ファイバーレーザーは信頼性、安定性、柔軟性に優れているため、レーザー洗浄光源として最適な選択肢となっています。ファイバーレーザーの2つの主要コンポーネントである連続ファイバーレーザーとパルスファイバーレーザーは、それぞれマクロ材料処理と精密材料処理で主要な位置を占めています。

金属表面の錆、塗料、油、酸化層の除去は、現在レーザー洗浄の最も広く使用されている分野です。浮遊錆の除去には、最も低いレーザー出力密度が必要であり、超高エネルギーパルスレーザー、またはビーム品質の悪い連続波レーザーを使用しても実現できます。高密度の酸化層に加えて、通常、高出力密度で約1.5mJのほぼシングルモードのパルスエネルギーを持つMOPAレーザーを使用する必要があります。その他の汚染物質については、光吸収特性と洗浄の容易さに応じて適切な光源を選択する必要があります。 STYLECNCのシリーズのパルスおよび連続波レーザー洗浄機は、それぞれ超大エネルギー粗スポットと高エネルギー微細スポットの用途に適しています。

同じ出力条件下では、パルスレーザーの洗浄効率は連続波レーザーよりもはるかに高くなります。同時に、パルスレーザーは熱入力をより適切に制御し、基板温度が高くなりすぎたり、微小溶融したりすることを防ぎます。

CW レーザーは価格面で有利であり、高出力レーザーを使用することでパルスレーザーとの効率の差を補うことができますが、高出力 CW レーザーは熱入力が大きく、基板へのダメージが大きくなります。

したがって、アプリケーション シナリオでは、2 つの間に基本的な違いがあります。高精度では、基板の加熱を厳密に制御する必要があり、金型など、基板を非破壊にする必要があるアプリケーション シナリオでは、パルス レーザーを選択する必要があります。一部の大型鋼構造物、パイプなどでは、容積が大きく、放熱が速いため、基板への損傷に対する要件は高くなく、連続波レーザーを選択できます。

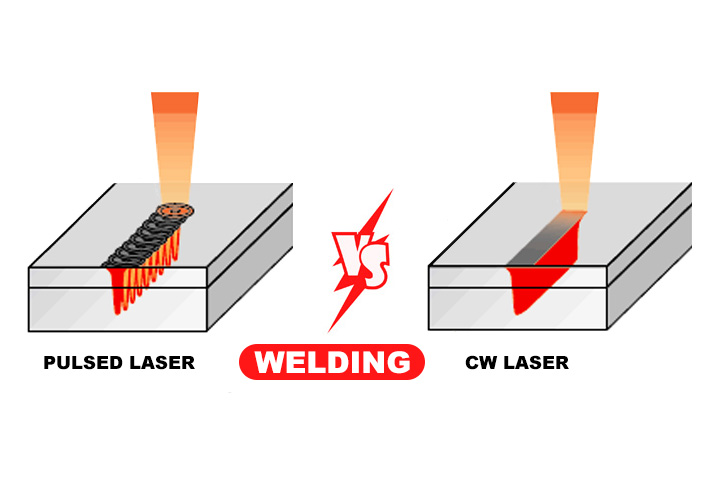

CWレーザー溶接とパルスレーザー溶接

レーザー溶接 高エネルギーレーザーパルスを用いて、材料の狭い範囲を局所的に加熱する技術です。レーザー放射のエネルギーは熱伝導によって材料内部に拡散し、材料を溶融させて特定の溶融池を形成します。レーザー溶接は、レーザー材料加工技術の応用における重要な側面の一つです。レーザー溶接機は、主にパルスレーザー溶接と連続波レーザー溶接に分けられます。

レーザー溶接は主に薄肉材料や精密部品の溶接を対象としており、高アスペクト比、溶接幅が小さい、熱影響部が小さい、変形が小さい、溶接速度が速いなどの特徴を持つスポット溶接、突合せ溶接、ステッチ溶接、シーリング溶接などを実現できます。溶接継ぎ目は平らで美しく、溶接後の処理は不要または簡単で、溶接継ぎ目は高品質で、気孔がなく、精密に制御でき、焦点スポットが小さく、位置決め精度が高く、自動化を実現しやすいです。

パルスレーザー溶接は、主に板金材料のスポット溶接やシーム溶接に使用されます。その溶接プロセスは熱伝導型に属し、つまり、レーザー放射がワークピースの表面を加熱し、熱伝導によって材料に拡散して、レーザーパルスの波形、幅、ピークパワー、繰り返し周波数などのパラメータを制御します。 、ワークピース間の良好な接続を形成します。パルスレーザー溶接の最大の利点は、ワークピースの全体的な温度上昇が小さく、熱影響範囲が小さく、ワークピースの変形が小さいことです。

連続波レーザー溶接のほとんどは、1000W以上の高出力レーザーです。 500W一般的に、このようなレーザーは、 1mm溶接機構はピンホール効果に基づく深溶け込み溶接で、アスペクト比が大きく、5:1以上に達し、溶接速度が速く、熱変形が小さい。機械、自動車、船舶などの業界で幅広い用途があります。また、数十ワットから数百ワットの出力を持つ低出力CWレーザーもあり、プラスチック溶接やレーザーろう付け業界で広く使用されています。

連続波レーザー溶接は、主にファイバーレーザーや半導体レーザーでワークの表面を連続的に加熱することで行われ、その溶接機構はピンホール効果に基づく深溶け込み溶接であり、アスペクト比が大きく、溶接速度が速いという特徴があります。

パルスレーザー溶接は、主に厚さ100mm以下の薄肉金属材料のスポット溶接やシーム溶接に使用されます。 1mm溶接プロセスは熱伝導型に属し、つまり、レーザー放射がワークピースの表面を加熱し、熱伝導によって材料に拡散します。波形、幅、ピークパワー、繰り返し率などのパラメータは、ワークピース間の良好な接続を実現します。3C製品シェル、リチウム電池、電子部品、金型修理溶接などの業界で多数の用途があります。

パルスレーザー溶接の最大の利点は、ワーク全体の温度上昇が小さく、熱影響範囲が小さく、ワークの変形が小さいことです。

レーザー溶接は、レーザービームをエネルギー源として溶接部の接合部に衝撃を与える溶融溶接です。レーザービームは、ミラーなどの平らな光学素子によって誘導され、反射集束素子またはミラーによって溶接継ぎ目に投影されます。レーザー溶接は非接触溶接であり、操作中に圧力は必要ありませんが、溶融池の酸化を防ぐために不活性ガスが必要であり、フィラーメタルが使用されることもあります。レーザー溶接はMIG溶接と組み合わせてレーザーMIG複合溶接を形成し、大きな浸透溶接を実現でき、MIG溶接に比べて入熱が大幅に削減されます。