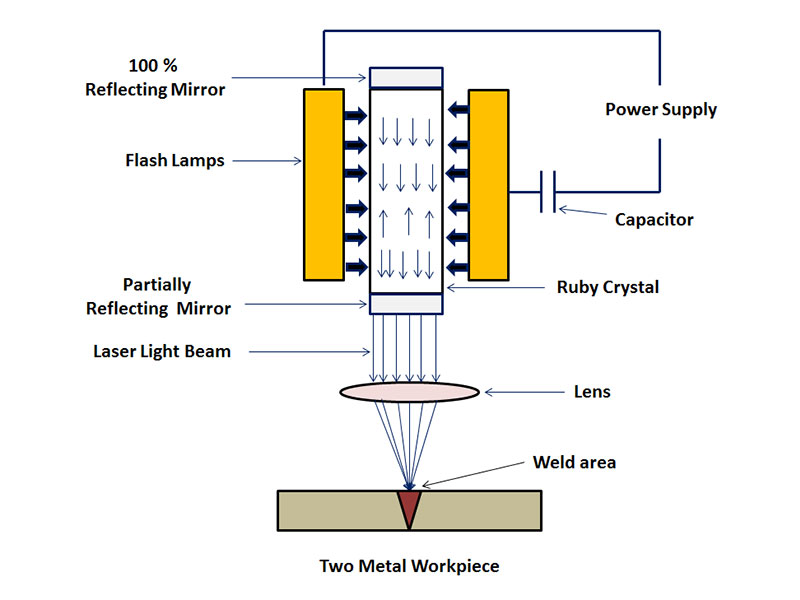

レーザービーム溶接

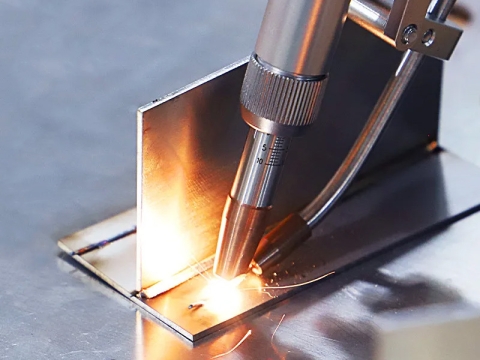

レーザービーム溶接は、高エネルギー密度のレーザービームを熱源とする高効率で高精度の溶接方法です。溶接は、レーザーの連続ビームまたはパルスビームによって行われます。レーザー溶接の原理によると、プロセスはさらに熱伝導溶接とレーザー深溶け込み溶接の104つに分けられます。出力密度が105〜2W / cm105未満の場合は、熱伝導溶接と呼ばれます。その場合、溶け込み深さは浅く、溶接速度は遅くなります。出力密度が107〜2W / cmXNUMXを超えると、熱作用により金属表面が「穴」の外観に凹み、深溶け込み溶接が形成されます。

オプション

高速溶接と大きなアスペクト比の特長

レーザービーム溶接は、一般的に連続レーザービームを使用して材料の接続を完了します。冶金物理プロセスは電子ビーム溶接と非常に似ており、エネルギー変換メカニズムは「キーホール」構造によって完了します。

十分に高い出力密度のレーザー照射下では、材料が蒸発して小さな穴が形成されます。蒸気で満たされたこの小さな穴は黒体のようなもので、入射ビームのエネルギーをほぼすべて吸収します。キャビティ内の平衡温度は約 2500C です。熱は高温キャビティの外壁から伝達され、キャビティを取り囲む金属を溶かします。小さな穴は、光線の下で壁材料が継続的に蒸発することによって生成された高温蒸気で満たされます。

小穴の4つの壁が溶融金属を囲み、液体金属が固体材料を囲みます。(ほとんどの従来の溶接プロセスとレーザー伝導溶接では、エネルギーは最初に(ワークピースの表面に堆積し、次に転送によって内部に輸送されます)。穴壁の外側の液体の流れと壁層の表面張力は、穴の空洞内で継続的に生成される蒸気圧と一致し、動的バランスを維持します。光線は小穴に連続的に入り、小穴の外側の材料は連続的に流れています。光線が移動すると、小穴は常に安定した流れの状態になります。

つまり、小穴と穴の周りの溶融金属は、先導ビームの前進速度に合わせて前進します。溶融金属は小穴の隙間を埋め、その後凝縮して溶接部が形成されます。上記のプロセスはすべて非常に高速に行われるため、溶接速度は1分間に数メートルに簡単に達することができます。

1. レーザービーム溶接は、レーザービームをエネルギー源として使用し、溶接接合部に衝撃を与える溶融溶接です。

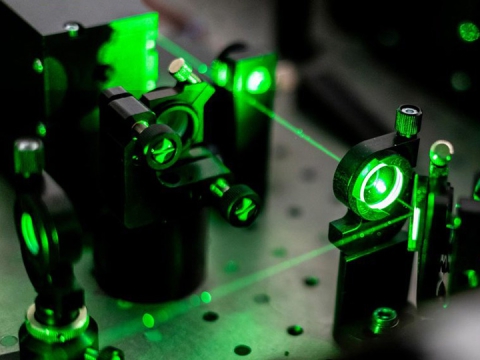

2. レーザービームは、平らな光学素子(ミラーなど)によって誘導され、その後、反射集束素子またはレンズによって溶接継ぎ目に投影されます。

3. レーザー溶接は非接触溶接です。作業中に圧力は必要ありませんが、溶融池の酸化を防ぐために不活性ガスが必要です。フィラーメタルが使用される場合もあります。

4. レーザービーム溶接とMIG溶接を組み合わせてレーザーMIG複合溶接を形成することで、MIG溶接に比べて入熱量が大幅に減少しながら、大溶け込み溶接を実現できます。

アプリケーション

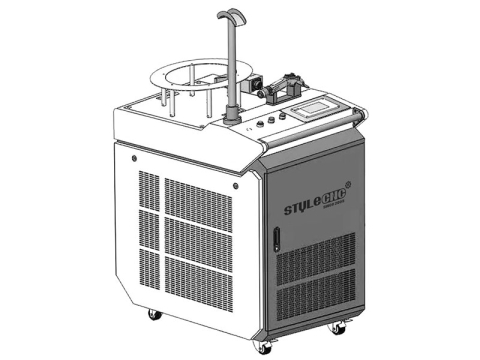

レーザー溶接機は、自動車、船舶、飛行機、高速鉄道などの高精度製造分野で広く使用されており、人々の生活の質を大幅に向上させるとともに、家電業界を精密工学へと推進しました。

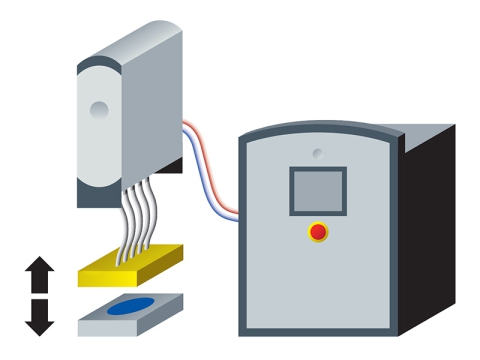

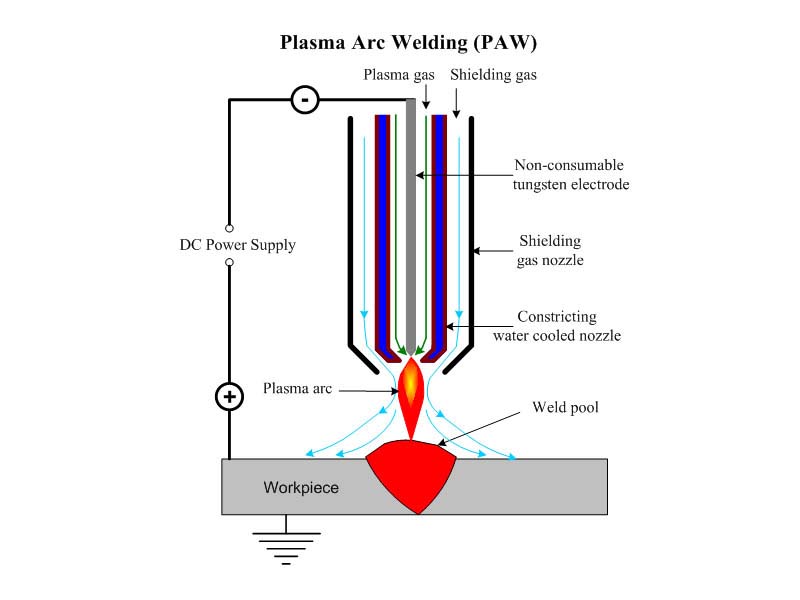

プラズマアーク溶接

プラズマアーク溶接とは、プラズマアーク高エネルギー密度ビームを溶接熱源とする溶融溶接法のことです。溶接中、イオンガス(イオンアークを形成)とシールドガス(溶融池と溶接継ぎ目を空気の有害な影響から保護する)は純粋なアルゴンです。プラズマアーク溶接で使用される電極は、一般的にタングステン電極であり、金属(溶接ワイヤ)を充填する必要がある場合もあります。一般的には、直流正極接続方式(タングステン棒を負極に接続)が採用されています。したがって、プラズマアーク溶接は、本質的に圧縮効果のあるタングステンガスシールド溶接です。

プラズマアーク溶接は、エネルギー集中、高生産性、溶接速度の速さ、応力変形の小ささ、安定した電気絶縁などの特徴があり、薄板や箱材の溶接に適しています。特に、耐火性、酸化しやすい、熱に弱い各種金属材料(タングステン、モリブデン、銅、ニッケル、チタンなど)に適しています。

ガスはアークの加熱により解離し、水冷ノズルを高速で通過する際に圧縮され、エネルギー密度と解離度が高まり、プラズマアークを形成します。その安定性、発熱量、温度は一般的なアークよりも高いため、溶け込みと溶接速度が大きくなります。プラズマアークを形成するガスとその周りのシールドガスは、一般的に純粋なアルゴンを使用します。さまざまなワークピースの材料特性に応じて、ヘリウム、窒素、アルゴン、または両方の混合物を使用するものもあります。

オプション

1. マイクロビームプラズマアーク溶接は、箔や薄板を溶接できます。

2. 小穴効果により、片面溶接と両面自由成形をより良く実現できます。

3.プラズマアークはエネルギー密度が高く、アーク柱温度が高く、浸透能力が強いため、10-12mm 厚鋼板をベベル溶接せずに、両面成形により一度に溶接できます。溶接速度が速く、生産性が高く、応力変形が小さいです。

4. 設備は比較的複雑で、ガス消費量が多く、グループはワークピースのクリアランスと清潔さに対して厳しい要件があり、屋内溶接にのみ適しています。

アプリケーション

プラズマ溶接は工業生産において重要な手段の一つであり、特に銅や銅合金、チタンやチタン合金、合金鋼、ステンレス鋼、モリブデン、その他の航空宇宙金属の溶接に用いられ、チタン合金製の特定の種類のミサイルシェルや航空機の部分的な薄肉容器の製造など、軍事やその他の最先端産業で使用されています。

コスト、メンテナンス、運用効率

産業用途におけるレーザービーム溶接とプラズマアーク溶接の技術選択の比較に関連する要因には、コスト、メンテナンス、運用効率などがあります。

コスト分析

レーザービーム溶接は、プラズマアーク溶接に比べて装置が複雑なため、初期投資が高額になります。一般的な産業用レーザー溶接システムの価値は通常 200,000 米ドル以上ですが、プラズマアーク溶接システムのコストは 10,000 ~ 50,000 米ドルの範囲です。ただし、LBW は処理速度が速く、溶接後の仕上げが最小限で済むため、長期的には大幅なコスト削減が期待できます。プラズマ溶接は、継続して稼働させるには消耗品コストが高くなる可能性があります。

メンテナンス要件

電極やガスノズルなどの消耗部品は摩耗しやすいため、プラズマアーク溶接システムでは、通常、より頻繁なメンテナンスが必要です。対照的に、レーザー溶接システムでは、消耗部品は少なくて済みますが、光学系とレーザー光源は、ときどきクリーニングと再調整が必要です。適切にメンテナンスすれば、レーザー光源は、ダウンタイムが少なく、20,000 時間以上使用できます。プラズマシステムは、よりシンプルですが、消耗部品が摩耗するため、より頻繁に中断することがあります。

オペレーション効率向上

レーザー溶接技術ははるかに高速かつ正確で、薄い材料で毎分 10 メートルもの速度に達するため、大量生産に最適です。また、非常に微細な熱影響部を生成するため、材料の歪みが最小限に抑えられ、製品の品質が向上します。プラズマ溶接は厚い材料に効果的ですが、速度が遅く、多くの場合、研磨などの溶接部をきれいにするための追加の仕上げ作業が必要になります。

レーザー ビーム溶接は初期投資コストが高くなりますが、効率性が高くメンテナンスの頻度が少ないため、特に高精度が求められる用途では長期的にはコスト面でメリットがあります。プラズマ アーク溶接は、それほど複雑ではない作業や小規模な作業に適しています。