レーザー切断技術は、切断方法と精度をこれまで以上に進歩させました。切断は高温で集中したレーザービームを使用して行われます。この技術は、ほぼすべての業界で歓迎されています。機械の汎用性により、 切断 より人気があり、目立つようになります。

幅広い材料を成形、彫刻、または彫刻できるのが特徴です。ただし、特にプラスチックは、プロジェクトを作成する際に注意が必要です。はい、ポリカーボネートのレーザー切断は可能です。プロジェクトに最適なものを見つけ、正確なパラメータでマシンを適切に設定する方法を知る必要があります。

今日は、レーザー切断技術の汎用性と、それを最も効率的に使用する方法について説明します。また、ポリカーボネートのレーザー切断が可能かどうか、可能であればその方法についても詳しく説明します。切断ツールの製造の習得に踏み込んでみましょう。

レーザー切断とは何ですか?

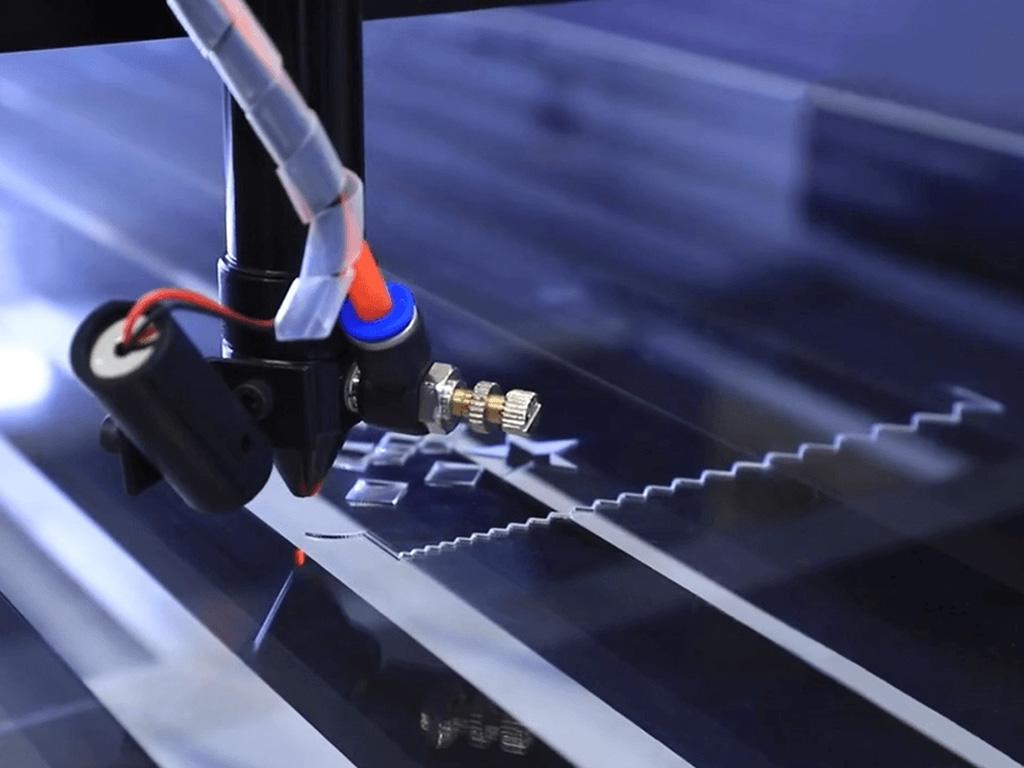

従来の切断や鋸引きの方法とは異なり、レーザー切断では、最も正確で効率的な製造結果をもたらす高温レーザー ビーム切断ツールを導入します。レーザーは通常、CNC ルーター マシンによって焦点を合わせ、制御されます。

この作業に使用される一般的なレーザーには 2 種類あります。

1. 二酸化炭素(CO2)レーザーと

2. ネオジム添加イットリウムアルミニウムガーネット(Nd:YAG)レーザー。

当学校区の CO2 レーザーは木材、アクリル、布地などの非金属に適しています。一方、Nd:YAG レーザーは金属の切断に使用され、より高い出力が可能です。

レーザー切断は、幅広い材料(金属および非金属)に使用されます。現在、レーザー切断は、鋼、アルミニウム、銅、木材、アクリル、プラスチック、皮革、布地、ゴムなどの切断、彫刻、成形に使用できます。

ポリカーボネートをレーザーカットしても安全ですか?

多くのプラスチックは熱による切断に適していないため、ポリカーボネートのレーザー切断は注意して行う必要があります。切断するプラスチックの種類を把握することが重要です。

厚さと材料の密度も切断に影響します。すべてのプラスチックをレーザーで切断することは推奨されていません。特にポリカーボネートは切断が非常に悪く、変色したり発火したりすることがよくあります。通常、この材料はシート状になっています。何らかの理由により、ポリカーボネートのレーザー切断はあらゆる用途に推奨されるわけではありません。

したがって、ポリカーボネートに対するレーザーの有効性が低いため、レーザーカットを使用することは適切な選択ではないと考えられます。ただし、必要であり、より厚い場合は、ポリカーボネートをレーザーカットすることは可能です。ポリカーボネートをレーザーカットする際に直面する可能性のある困難について見てみましょう。

ポリカーボネートのレーザー切断の課題

ポリカーボネートはレーザー切断法ではうまくいかない傾向があります。しかし、注意事項と適切な手順に従うことで作業を完了できます。しかし、まずはレーザー切断中に直面するさまざまな課題を確認しましょう。

✔ 有害ガスの発生: 高出力のレーザー光線は、一酸化炭素やシアン化水素などの有毒ガスを発生させる可能性があります。適切な換気が行われない場合、深刻な健康被害を引き起こす可能性があります。

✔ 熱に対する材料の感受性: ポリカーボネートは熱に敏感です。過度の熱により、この材料が溶けたり、燃えたり、表面が劣化したりすることがあります。

✔ 熱応力と反りの可能性: 熱応力は、レーザー ビームの過熱によってよく発生します。これにより、材料の変色や歪みが生じることがよくあります。また、最終製品の寸法精度やフィット感にも影響を及ぼします。

✔ きれいなエッジを実現するのが難しい: ポリカーボネートをレーザーで切断する際に、きれいで滑らかなエッジを実現するのは困難です。最初はエッジが溶けやすく、元の形に戻ろうとします。その一方で、エッジの滑らかさと形状は失われていきます。

✔ 添加剤とコーティングの効果: 添加剤やコーティングが施されたポリカーボネート シートには、さらなる課題が伴います。材料が加熱されると、これらの添加剤やコーティングによって、さらに有毒ガスや副産物が発生します。

さらに、表面損傷のリスク、パラメータ最適化の複雑さ、規制遵守と安全基準など、さらなる課題に直面する要因がいくつかあります。

ポリカーボネートをカットする最良の方法

レーザー切断とは異なり、ポリカーボネートにはより効果的な切断方法があります。ポリカーボネートを切断する最適な方法は、厚さ、必要な精度など、いくつかの要因によって異なります。ポリカーボネートを切断するのに最も効果的と考えられる方法をいくつか集めました。どれが最適かを見つけましょう。

A. CNCナイフカッター

B. CNCのルーター

C. テーブルソー

D. ジグソー

E. スコア&スナップ方式

F. ウォータージェット切断

これらは、課題が少なく、ある程度精度が高く、有用であることが証明されています。

安全上のご注意

プラスチック素材は環境に優しい素材ではありません。しかし、その多用途な構成により、多くの業界で役立っています。レーザー切断技術を使用してポリカーボネートを切断するには、特別な安全対策が必要です。

安全対策は積極的に改善する必要があります。安全に関する重要な考慮事項をいくつか紹介します。

✔ 有毒ガスや汚染物質を除去するには、適切な換気が必須です。排気システムを使用して煙を効果的に除去してください。

✔ 形状の滑らかさと正確さを最大限に高めるには、適切な機器のみを使用してください。

✔ レーザーカット用に特別に作られたポリカーボネート シートを使用するようにしてください。シートに添加剤やコーティングが施されている場合は、必要な手順を実行してください。

✔ 職場では適切な PPE セットを着用してください。PPE には手袋、マスク、防護服が付属していることを確認してください。

✔ ポリカーボネートのレーザー切断では火災安全が非常に重要です。消火器を近くに置いてください。可燃物を遠ざけてください。

✔ プラスチック廃棄物を適切に処分してください。

ポリカーボネートを効率よくカットするためのヒント

特定の作業環境では、ポリカーボネートの切断が困難な場合があります。ただし、いくつかのヒントが役立ちます。より良い結果を得るために試してみてください。

1. 適切なツールを選択する

シートの厚さに応じて適切な切断ツールを選択します。薄いシートにはテーブルソーを使用し、曲線や不規則なカットにはジグソーを使用します。

2. 適切なカット技術を使用する

欠けや割れを防ぐために、シートをベッドに適切に固定します。テーブルソーを使用する場合は、クランプを使用してシートを固定します。ジグソーを使用する場合は、ゆっくりと安定して動かしてください。

3. 切断パラメータの最適化

厚さを考慮して、切断速度、送り速度、ブレード速度を調整します。さまざまな設定を試して、最適なバランスを見つけます。

4. 熱の蓄積を最小限に抑える

鋭利な刃物を使用した過度の摩擦を避けてください。これにより過熱の問題が軽減されます。より効果的な結果を得るには、切削潤滑剤または冷却剤を塗布してください。

5. 保護対策

適切なPPEセットを着用し、防塵マスクを使用してください。

6.クリーンアップ

破片や廃棄物はすぐに取り除いてください。サンドペーパーを使用して、端を滑らかできれいにしてください。

レーザー切断後の変色したポリカーボネートの洗浄方法

ポリカーボネートをレーザーカットすると、通常は変色します。適切な使用手順に従わないと、この変色の問題が発生します。

さて、製品が変色してしまったらどうしますか? 最終結果を改善できるかもしれないアイデアをいくつか紹介しました。これらのアイデアを段階的に実行すれば、この望ましくない状態を解消できます。

⇲ 材料を冷まします

⇲ 表面の汚れを丁寧に取り除きます

⇲ 洗浄液を準備する

⇲ 洗浄液を塗布する

⇲ よくすすぐ

⇲ 研磨剤で磨く

⇲ 必要に応じて確認して繰り返します

将来の変色を防ぐために、保護剤を追加で塗布することもできます。

ファイバーレーザー切断ポリカーボネート

ファイバーレーザー切断は、ポリカーボネートの切断に消費者の間で人気があります。適切なポリカーボネートシートを使用すると、効率的な切断結果が保証されます。適切なパラメータ設定も、過熱を回避し、スムーズな切断動作を準備する上で重要です。

記事の冒頭に記載されている熱に関する注意事項に従えば、準備は完了です。

後処理も、最終的に適切な生産を達成するための重要なタスクです。ポリカーボネートのレーザー切断に関する安全上の考慮事項に従ってください。

レーザーカットポリカーボネートVSアクリル

ポリカーボネートとアクリルは 2 つの異なる素材です。同様の切断方法を適用すると、どちらも対照的な結果になる可能性があります。ポリカーボネートとアクリルのレーザー切断の類似点と相違点を見てみましょう。

| ポリカーボネートのレーザー切断 | アクリルのレーザー切断 |

|---|---|

| ポリカーボネートは、強度、耐久性、耐衝撃性に優れた熱可塑性ポリマーです。透明で、軽量かつ割れにくいため、ガラスの代替品としてよく使用されます。 | アクリルは、PMMA (ポリメチルメタクリレート) またはプレキシガラスとも呼ばれ、ガラスに似ていますが、より軽量で耐衝撃性に優れた透明な熱可塑性プラスチックです。さまざまな用途でガラスの安価な代替品としてよく使用されます。 |

| ポリカーボネートはファイバーレーザーの波長を吸収するため、ファイバーレーザーによる切断に適しています。ただし、過度の熱の蓄積や材料への熱による損傷を避けるように注意する必要があります。 | アクリルは透明で CO2 レーザー波長は、切断に適しています CO2 レーザーと比較して、SR AOMが提供する高品質で最先端のメリットを享受できます。 CO2 レーザーは、熱影響部を最小限に抑えてきれいで正確な切断ができるため、アクリルの切断によく使用されます。 |

| ポリカーボネートをレーザー切断する場合、材料の溶解や焦げを防ぐために熱の蓄積を制御することが重要です。ポリカーボネートの切断には通常ファイバー レーザーが使用され、きれいで正確な切断を実現するには適切なパラメータの最適化が不可欠です。 | アクリルはきれいに効率的にカットできます CO2 レーザーは、過度の熱を蓄積することなく材料を切断するのに適しています。 CO2 レーザーは高精度で、滑らかで磨かれたエッジを持つ複雑なデザインを作成できます。 |

| ポリカーボネートをレーザーで切断すると、切断プロセス中に熱が蓄積されるため、エッジが粗くなったり溶けたりすることがあります。滑らかできれいなエッジを実現するには、適切なパラメータの最適化と後処理が必要になる場合があります。 | CO2 レーザーはアクリルを切断する際に、きれいで磨かれたエッジを生成するため、後処理を最小限に抑えて高品質の完成品が得られます。アクリルは、光学的な透明性とエッジ品質が重要となる用途に適しています。 |

| ポリカーボネートは、安全シールド、保護カバー、機械ガードなど、耐衝撃性と耐久性が求められる用途でよく使用されます。レーザーカットポリカーボネートは、これらの用途でカスタム形状やデザインを作成するのに適しています。 | アクリルは、その透明性、汎用性、製造の容易さから、標識、ディスプレイ、照明器具、建築用途に広く使用されています。レーザーカットアクリルを使用すると、これらの用途で複雑なデザインや文字を正確にカットできます。 |