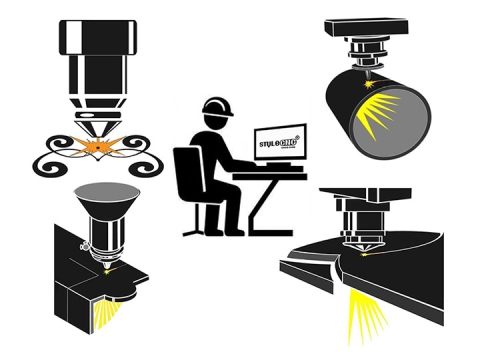

レーザー切断とウォータージェット切断は、2 つの最も一般的な切断方法ですが、精密金属部品の加工や新しい材料の切断など、より優れた切断方法の探求は止まりません。これには新しい切断方法を見つける必要があり、独自のウォータージェット レーザー切断技術が誕生しました。

ウォータージェットカッターとレーザーカッターの違いと類似点は何ですか?

レーザー切断とは、機械を通して高出力のレーザー光線を生成し、切断する材料に照射することです。レーザーによって発生した高温により、照射された材料が溶解または気化され、材料の切断が実現されます。

レーザー切断はより複雑なプロセスであり、多くの要素が関係するため、切断する前に切断内容を慎重に確認し、観察と監視に注意する必要があります。

加工の過程で異常が発生した場合は、直ちに加工を中止し、原因を確認する必要があります。そうしないと、特にステンレス鋼や非金属材料を切断する場合、機械が損傷し、人体の安全も損なわれます。

レーザー切断には専門的なコンピュータ支援NCプログラミングソフトウェアがあり、加工プログラムの一部の作成は一般的にオフラインコンピュータで行われます。一部の簡単なプロセスは、CNCシステムで直接編集インターフェイスを完成させることもできますが、時間がかかり、プログラミングの複雑な部分はできません。一般的に、数値制御システムで数値制御プログラムを作成することは推奨されません。これは、機械の使用時間が大量に消費され、効率が低下するためです。プレートがテーブルに配置された後、重要な作業は、工作機械のワークピースの座標を決定することです。ワークピースの座標系は、NCプログラミングで設定し、座標と完全に一致させる必要があります。

ウォータージェットは水をナイフのように使う方法です。容器内の水は超高圧に加圧され、その後、非常に小さなノズルから高圧水流が噴射されて材料の切断が実現されます。切断能力を高めるために、ガーネット砂が使用されます。ダイヤモンドなどの研磨剤を水に加えることは、広く使用されている切断方法です。

材料

ウォータージェット カッターでは、切断できる材料にほとんど制限がありません。ウォータージェットでは、切断中に材料が熱を発生しないため、切断される材料が溶けたり、反ったり、曲がったり、燃えたりすることはありません。ウォータージェット切断によく使用される材料の種類には、プラスチック、ゴム、石、セラミック タイル、ステンレス鋼、その他の金属などがあります。

レーザー カッターは、ステンレス鋼や炭素鋼、アルミニウム、さまざまな合金など、幅広い金属を切断できます。一部のレーザーは木材、ガラス、プラスチックなどの非導電性材料を切断できますが、レーザーによって発生する熱が一部の金属製品に影響を与える可能性があります。

厚さ

ウォータージェット切断材料の厚さに制限はありません。主なことはウォータージェットの強さに依存します。圧力が高いほど、より厚い材料を切断できます。

レーザー切断機は金属を約100mmの厚さに切断しますが、切断する材料の厚さも金属によって異なります。金属の融点と熱伝導率はレーザー切断の厚さに影響します。レーザー切断機の利点は、ウォータージェットよりも薄い材料をより高速に切断できることです。

精度と品質

ウォータージェットの切断幅は約0.7mmで、切断面は非常に薄く、場合によっては機械の品質にほぼ達しますが、スリットの上から下まで多少の誤差が生じます。材料が厚いほど、誤差が大きくなります。

レーザーの切断誤差はウォータージェットのそれよりはるかに小さいです。小さな部品に狭い幾何学的形状を切断する場合や、部品を密接にネストする必要がある場合は、レーザー切断が可能で、レーザー切断により切断プロファイルの表面がよりきれいに仕上がります。そして滑らかですが、厚さや速度が増加すると、いくつかの縞模様が残ります。

製品概要

ウォータージェット切断は、幅広い材料と厚さを切断できる、正確で用途の広い切断方法です。ウォータージェットの速度は、一部の材料ではレーザーほど速くありませんが、材料の熱に影響を与えることなく、高い切断品質を提供できます。

レーザー切断は非常に高速かつ正確ですが、材料と厚さによって異なります。一般的に、レーザーの速度と精度は非常に高いです。厚い材料や熱の影響を受ける材料の場合は、別の切断方法を見つけるのが最善です。

ウォータージェットレーザーカッター

炭素繊維強化ポリマーやセラミックマトリックス複合材などの新材料の出現により、これらの新材料の加工が問題になっています。

両方 ウォータージェットカッター および レーザーカッター いくつかの欠点があります。この課題を解決するために、このような高度な複合材料を加工するためのウォータージェットレーザー切断技術が開発されました。

ウォータージェットレーザー切断は、レーザーマイクロジェットとも呼ばれるハイブリッド加工方法です。レーザーと「微細」ウォータージェットを組み合わせ、従来の光ファイバーと同様にウォータージェット(ウォータージェット)を正確に誘導します。レーザービームはこのように切断を実現し、ウォータージェットは切断領域を継続的に冷却し、切断中に発生した破片を効果的に除去します。

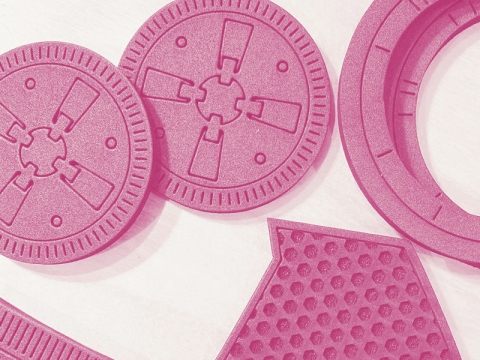

この技術は、最初に半導体ウェハの切断に適用されました。技術が成熟するにつれて、医療機器、時計加工、ガスおよびジェットエンジンのタービンブレード、半導体装置の加工、超硬工具の製造工程における材料の切断など、徐々に拡大されています。

レーザーが集束するとレーザービームが形成され、加圧された水キャビティを通過する際に水が前方に押し出され、ノズルに集中します。最後に、レーザービームは水流とともにノズルから放出されます。

この水流には研磨剤が含まれていないため、切断は主にレーザーに基づいています。水の機能は、水柱を使用してレーザーを誘導して分散しないようにし、レーザーエネルギーを集めてより速く切断し、冷却して破片を取り除くことです。

ノズルから切断ワークピースまで、レーザービームは散乱せず、水柱で反射し続けます。原理的には光ファイバー伝送に似ています。レーザービームは最大10cmの距離で誘導され、きれいな切断継ぎ目を実現でき、再度焦点を合わせたり距離を制御したりする必要はありません。

ウォータージェットレーザー切断は、非常に高い切断品質、材料への熱損傷なし、燃焼や熱劣化なし、バリの少なさ、より滑らかな表面、より高精度の直線エッジ切断を実現し、開口部の高精度の維持に役立ちます。利点として、ウォータージェットは切断領域を継続的に冷却し、切断中に発生した破片を効果的に除去できます。

加工業者にとって、ウォータージェットレーザー切断は、生産速度の向上、加工材料の範囲の拡大、信頼性と切断品質の向上、切断コストの削減を実現します。

より多くの新材料の出現により、ウォータージェットレーザー切断のこれらすべての特性もより広く使用されるようになるでしょう。