はじめに

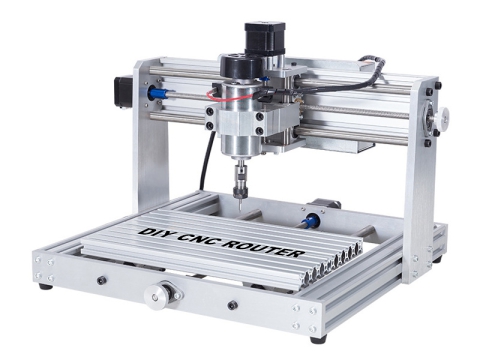

CNCルーターは CNCマシンキット コンピュータ数値制御によってツールパスを制御できる。木材、複合材、アルミニウム、鋼、プラスチック、フォームなどのさまざまな硬質材料を切断するためのコンピュータ制御マシンです。CNCのバリエーションを持つ多くの種類のツールの1つです。CNCルーターは、概念的にCNCルーターに非常に似ています。 CNCフライス盤.

CNC ルーターには、小型の家庭用「デスクトップ」CNC ルーターから、ボート製造施設で使用される大型の「ガントリー」CNC ルーターまで、さまざまな構成があります。構成はさまざまですが、ほとんどの CNC ルーターには、専用の CNC コントローラー、1 つ以上のスピンドル モーター、AC インバーター、およびテーブルという特定の部品がいくつかあります。

CNC ルーターは通常、三軸および五軸 CNC 形式で入手できます。

CNC ルーターはコンピューターで操作します。座標は別のプログラムからマシン コントローラーにアップロードされます。CNC ルーターの所有者は、多くの場合、2 つのソフトウェア アプリケーションを持っています。つは設計を作成するプログラム (CAD)、もう つはそれらの設計をマシンの命令プログラムに変換するプログラム (CAM) です。CNC フライス盤と同様に、CNC ルーターは手動プログラミングで直接制御できますが、CAD/CAM によって輪郭作成の可能性が広がり、プログラミング プロセスが高速化され、場合によっては手動プログラミングがまったく不可能ではないにしても、商業的に非実用的であるプログラムを作成できます。

CNCルーター 同一の作業を繰り返し行う場合に非常に便利です。CNC ルーターは通常、一貫した高品質の作業を生み出し、工場の生産性を向上させます。

CNC ルーターを使用すると、無駄やエラーの頻度を削減し、完成品が市場に出るまでの時間を短縮できます。

CNC ルーターは製造工程にさらなる柔軟性をもたらします。ドアの彫刻、内装および外装の装飾、木製パネル、看板、木製フレーム、モールディング、楽器、家具など、さまざまなアイテムの製造に使用できます。さらに、CNC ルーターはトリミング プロセスを自動化することで、プラスチックの熱成形を容易にします。CNC ルーターは、部品の再現性と十分な工場生産量を確保するのに役立ちます。

数値制御

現在知られている数値制御技術は、20 世紀半ばに登場しました。その歴史は 1952 年、米国空軍、ジョン パーソンズ、米国マサチューセッツ州ケンブリッジのマサチューセッツ工科大学に遡ります。1960 年代初頭まで製造業には適用されませんでした。本格的なブームは 1972 年頃の CNC の形で起こり、その 年後には手頃な価格のマイクロ コンピュータが導入されました。この魅力的な技術の歴史と発展は、多くの出版物で詳しく記録されています。

製造分野、特に金属加工の分野では、数値制御技術が革命的な出来事を引き起こしました。コンピュータがすべての企業や多くの家庭で標準装備される前の時代でさえ、数値制御システムを備えた工作機械は機械工場で特別な地位を占めていました。最近のマイクロエレクトロニクスの進化と、数値制御への影響を含むコンピュータの絶え間ない開発は、製造業全般、特に金属加工業界に大きな変化をもたらしました。

数値制御の定義

長年にわたり、さまざまな出版物や記事で、数値制御とは何かを定義するための多くの説明が使用されてきました。これらの定義の多くは、異なる言葉遣いを使用しているだけで、同じアイデア、同じ基本概念を共有しています。

既知の定義の大部分は、比較的単純な文にまとめることができます。

数値制御は、機械制御システムへの特別にコード化された命令によって工作機械を操作することとして定義できます。

命令は、アルファベット、数字、および小数点、パーセント記号、括弧記号などの選択された記号の組み合わせです。すべての命令は、論理的な順序と所定の形式で記述されます。部品の加工に必要なすべての命令の集合は、NC プログラム、CNC プログラム、または部品プログラムと呼ばれます。このようなプログラムは、将来の使用のために保存しておき、いつでも同じ加工結果を得るために繰り返し使用することができます。

NCおよびCNCテクノロジー

用語に厳密に従うと、略語 NC と CNC の意味には違いがあります。NC は順序とオリジナルの数値制御技術を表し、略語 CNC はより新しいコンピューター数値制御技術、つまり古い技術から派生した現代的な技術を表します。ただし、実際には CNC が略語として好まれます。各用語の適切な使用法を明確にするには、NC システムと CNC システムの主な違いを確認してください。

どちらのシステムも同じタスク、つまり部品の加工を目的としたデータの操作を実行します。どちらの場合も、制御システムの内部設計には、データを処理する論理命令が含まれています。この時点で類似点は終わります。

NC システム (CNC システムとは対照的に) は、制御ユニット内に内蔵され、恒久的に配線されている固定論理機能を使用します。これらの機能は、プログラマーやマシン オペレーターが変更することはできません。制御ロジックの書き込みが固定されているため、NC 制御システムはパート プログラムを解釈できますが、通常はオフィス環境など、制御から離れた場所で変更を行うことはできません。また、NC システムでは、プログラム情報の入力にパンチ テープを使用する必要があります。

現代の CNC システムは、古い NC システムとは異なり、内部マイクロプロセッサ (つまり、コンピュータ) を使用します。このコンピュータには、論理関数を操作できるさまざまなルーチンを格納するメモリ レジスタが含まれています。つまり、パーツ プログラマまたはマシン オペレータは、制御自体のプログラムを (マシンで) 変更でき、その結果が即座に得られます。この柔軟性は、CNC システムの最大の利点であり、現代の製造業でこの技術が広く使用されるようになった主な要因であると考えられます。CNC プログラムと論理関数は、ソフトウェア命令として、特別なコンピュータ チップに格納されます。論理関数を制御する配線などのハードウェア接続によって使用されるのではなく。NC システムとは対照的に、CNC システムは「ソフトワイヤード」という用語と同義です。

数値制御技術に関連する特定の主題を説明する場合、NC または CNC という用語を使用するのが一般的です。日常会話では NC は CNC を意味することもありますが、CNC はここで NC という略語で説明されているオーダー テクノロジを指すことは決してありません。文字「C」はコンピューター化を意味し、ハードワイヤード システムには適用されません。今日製造されているすべての制御システムは CNC 設計です。C&C や C'n'C などの略語は正しくなく、使用する人の評判を落とします。

用語

絶対零度

これは、すべての軸がセンサーによって物理的に検出できるポイントにあるときの位置を指します。通常、絶対ゼロ位置はホーム コマンドの実行後に到達します。

軸

オブジェクトが移動または回転する固定参照線。

ボールねじ

ボールねじは、回転運動を直線運動に変換する機械装置です。精密なねじ山付きねじ内で回転する循環ボールベアリングナットで構成されています。

CAD

コンピュータ支援設計 (CAD) は、エンジニア、建築家、その他の設計専門家の設計活動を支援する、幅広いコンピュータベースのツールの使用です。

CAM

コンピュータ支援製造 (CAM) とは、製品コンポーネントの製造や試作を行うエンジニアや CNC 機械工を支援する、幅広いコンピュータベースのソフトウェア ツールを使用することです。

CNC

CNC という略語はコンピュータ数値制御の略で、具体的には G コード命令を読み取って工作機械を駆動するコンピュータ「コントローラ」を指します。

コントローラー

制御システムとは、他のデバイスまたはシステムの動作を管理、命令、指示、または規制するデバイスまたはデバイスのセットです。

デイライト

これは、ツールの最も低い部分と機械テーブルの表面との間の距離です。最大デイライトとは、テーブルからツールが到達できる最高点までの距離を指します。

ドリルバンク

マルチドリルとも呼ばれるこれらは、通常 32 mm 間隔で配置されたドリルのセットです。

送り速度

または、切削速度は、切削工具とそれが動作する部品の表面との間の速度差です。

フィクスチャのオフセット

これは、特定の固定具の基準ゼロを表す値です。これは、絶対ゼロと固定具ゼロ間のすべての軸の距離に対応します。

Gコード

G コードは、NC および CNC 工作機械を制御するプログラミング言語の一般的な名称です。

ホーム

これは、絶対機械ゼロまたは固定具オフセット ゼロとして表される 0,0,0 としても知られるプログラムされた参照ポイントです。

線形補間と円補間は、既知のデータ ポイントの個別のセットから新しいデータ ポイントを構築する方法です。言い換えると、これは中心点と半径のみがわかっている状態でプログラムが完全な円の切断パスを計算する方法です。

マシンホーム

これは、マシン上のすべての軸のデフォルト位置です。ホーミング コマンドを実行すると、すべてのドライブは、停止を指示するスイッチまたはセンサーに到達するまで、デフォルト位置に向かって移動します。

ネスティング

これは、シートから部品を効率的に製造するプロセスを指します。ネスティング ソフトウェアは、複雑なアルゴリズムを使用して、利用可能な在庫を最大限に活用できるように部品をレイアウトする方法を決定します。

オフセット

これは、CAM ソフトウェアから得られる中心線測定値からの距離を指します。

ピギーバックツール

これは、主軸の横に取り付けられた空気作動工具を指す用語です。

ポストプロセッサ

表示、印刷、加工用にデータをフォーマットするなど、データに最終的な処理を施すソフトウェア。

プログラムゼロ

これはプログラムで指定された参照点 0,0 です。ほとんどの場合、マシン ゼロとは異なります。

ラックアンドピニオン

ラックとピニオンは、回転運動を直線運動に変換する一対のギアです。

スピンドル

スピンドルは工具保持装置が取り付けられた高周波モーターです。

スポイルボード

犠牲ボードとも呼ばれ、切断される材料のベースとして使用される材料です。さまざまな材料で作ることができますが、最も一般的なのは MDF とパーティクルボードです。

ツールのロード

これは、材料を切断するときにツールにかかる圧力を指します。

ツール速度

これはスピンドル速度とも呼ばれ、機械のスピンドルの回転周波数であり、1 分あたりの回転数 (RPM) で測定されます。

ツーリング

驚くべきことに、ツールは CNC 機器の中で最も理解されていない側面であることがよくあります。ツールは切断の品質と切断速度に最も影響を与える要素であるため、オペレーターはこの問題の調査にもっと時間を費やす必要があります。

切削工具には通常、高速度鋼、超硬合金、ダイヤモンドの 3 つの異なる材料が使用されています。

高速度鋼(HSS)

HSS は 3 つの材料の中で最も鋭く、最も安価ですが、摩耗が最も早いため、非研磨性の材料にのみ使用する必要があります。HSS は頻繁な交換と研磨が必要なため、オペレーターが特別な作業のために社内でカスタム プロファイルをカットする必要がある場合に主に使用されます。

超硬合金

超硬工具には、超硬チップ、超硬インサート、超硬ソリッド工具など、さまざまな形態があります。結晶構造は工具メーカーによって大きく異なるため、すべての超硬が同じというわけではないことに注意してください。その結果、これらの工具は、熱、振動、衝撃、および切断負荷に対して異なる反応を示します。一般に、低価格の汎用超硬工具は、高価なブランド品よりも摩耗や欠けが早くなります。

工具は、炭化ケイ素結晶をコバルト結合剤に埋め込んで形成されます。工具が加熱されると、コバルト結合剤は炭化結晶を保持する能力を失い、鈍くなります。同時に、炭化物がなくなったことでできた空洞に、切削される材料からの汚染物質が入り込み、鈍化プロセスが促進されます。

ダイヤモンドツーリング

このカテゴリの工具は、ここ数年で価格が下がっています。その優れた耐摩耗性により、高圧ラミネートや MDF などの材料の切断に最適です。超硬工具より最大 100 倍長持ちすると主張する人もいます。ダイヤモンド チップ ツールは、埋め込まれた釘や硬い節に当たると欠けたり割れたりする傾向があります。一部のメーカーは、研磨材の粗削りにはダイヤモンド ツールを使用し、仕上げ作業には超硬工具またはインサート ツールに切り替えています。

ツール形状

シャンク

シャンクは、ツール ホルダーによって保持されるツールの部分です。これは、機械加工の痕跡がないツールの部分です。シャンクは、汚染、酸化、傷がつかないようにする必要があります。

カット径

これは、ツールが生成するカットの直径または幅です。

カットの長さ

これは、ツールの有効切削深さ、つまりツールが材料に切り込むことができる深さです。

フルート

これは、切削された材料を削り出すツールの部分です。カッターのフルートの数は、チップ負荷を決定する上で重要です。

工具プロファイル

このカテゴリには多くのツールのプロファイルがあります。考慮すべき主なものは、アップカットとダウンカットのスパイラル、圧縮スパイラルです。

荒削り、仕上げ、低ヘリックス、ストレートカットの工具。これらはすべて、4 枚から 枚のフルートの組み合わせで提供されます。

アップカット スパイラルにより、切りくずは切り口から上方に飛び出します。これは、ブラインド カットを行う場合や、真下に穴を開ける場合に適しています。ただし、このツールの形状により、切りくずが持ち上がり、切断される材料の上端が引き裂かれる傾向があります。

ダウンカット スパイラル ツールは、切りくずを下方に押してカットするため、部品の保持力が向上しますが、特定の状況では詰まりや過熱を引き起こす可能性があります。また、このツールは、切断される材料の下端を引き裂く傾向があります。

アップカットおよびダウンカットのスパイラル ツールには、荒削り、チップ ブレーカー、または仕上げエッジが付属しています。

圧縮スパイラルは、アップカット フルートとダウンカット フルートの組み合わせです。

圧縮ツールは、チップを端から材料の中心に向かって押し出し、両面ラミネートを切断するときや、端の破れが問題になるときに使用されます。

低らせんまたは高らせんのスパイラルビットは、溶接や切削片の排出が重要な場合に、プラスチックやフォームなどの柔らかい材料を切断するときに使用されます。

チップロード

工具の寿命を延ばすための最も重要な要素は、工具が吸収した熱を放散することです。これを最も速く行う方法は、速度を落とすのではなく、より多くの材料を切削することです。工具から削りくずは、ほこりよりも多くの熱を奪います。また、工具を材料にこすりつけると、摩擦が生じ、それが熱に変換されます。

工具寿命を延ばすために考慮すべきもう 1 つの要素は、工具、コレット、工具ホルダーを清潔に保ち、堆積物や腐食を防ぎ、工具のアンバランスによって生じる振動を減らすことです。

工具の各歯によって除去される材料の厚さをチップ負荷と呼びます。

チップ負荷の計算式は次のとおりです。

チップ負荷 = 送り速度 / RPM / フルート数

チップ負荷が増加すると、工具寿命が延び、サイクル タイムが短縮されます。さらに、広範囲のチップ負荷により、良好なエッジ仕上げが実現します。最適な数値を見つけるには、工具メーカーのチップ負荷表を参照するのが最善です。推奨されるチップ負荷は通常、0.003 インチから 0.03 インチ、または 0.07 mm から 0.7 mm の範囲です。

アクセサリー

ラベル印刷

これは、CNC マシンがビジネス フォーミュラ全体に統合されるようになって以来、業界でますます人気が高まっているオプションです。コントローラは販売またはスケジュール ソフトウェアに接続でき、部品が加工されると部品ラベルが印刷されます。一部のベンダーは、ラベルを使用して残りの材料を識別し、将来簡単に取り出せるようにしています。

光学式リーダー

バーコード ワンドとも呼ばれるこのデバイスは、コントローラに統合して、作業スケジュールのバーコードをスキャンすることでプログラムを呼び出すことができます。このオプションは、プログラムの読み込みプロセスを自動化することで貴重な時間を節約します。

プローブ

これらの測定装置にはさまざまな形があり、さまざまな機能を実行します。一部のプローブは、表面 h8 を測定するだけで、h8 に敏感なアプリケーションで適切な位置合わせを確実に行います。他のプローブは、後で再現できるように 3 次元オブジェクトの表面を自動的にスキャンできます。

工具長センサー

ツール長さセンサーは、カッターの端と作業スペースの表面との間の距離または日光を測定し、この数値をコントロールのツール パラメータに入力するプローブのように機能します。この小さな追加により、オペレーターはツールを変更するたびに必要な長いプロセスから解放されます。

レーザープロジェクター

これらのデバイスは、家具業界では CNC レザーカッターで初めて使用されました。CNC 作業台の上に取り付けられたレーザープロジェクターが、切断される部品の画像を投影します。これにより、テーブル上でブランクを配置することが非常に簡単になり、欠陥やその他の問題を回避できます。

ビニールカッター

ビニール ナイフ アタッチメントは、看板業界でよく見られます。これは、ノブで圧力を調整できる自由に回転するナイフを備えた、メイン スピンドルまたは側面に取り付けることができるカッターです。このアタッチメントを使用すると、ユーザーは CNC ルーターをプロッターに変えて、サンドブラスト用のビニール マスクや、トラックや看板用のビニール文字やロゴを作成できます。

クーラントディスペンサー

クールエアガンまたは切削液ミスターは、木材ルーターでアルミニウムやその他の非鉄金属を切削する際に使用されます。これらのアタッチメントは、切削工具の近くに冷気のジェットまたは切削液のミストを噴射して、作業中に工具が冷たい状態を保つようにします。

彫刻家

彫刻機はメインスピンドルに取り付けられており、20,000 ~ 40,000 RPM で回転する小径彫刻ナイフを備えたフローティングヘッドで構成されています。フローティングヘッドにより、材料の厚さが変わっても彫刻の深さが一定になります。このオプションは看板製造業界で最もよく見られますが、トロフィーメーカー、弦楽器製作者、木工品店では寄木細工に使用されています。

回転軸

X 軸または Y 軸に沿って回転軸を設定すると、ルーターを CNC 旋盤に変えることができます。これらの回転軸には、単に回転するスピンドルもあれば、インデックス可能なものもあり、複雑な部品の彫刻に使用できます。

フローティングカッターヘッド

フローティング カッター ヘッドは、切断する材料の上面から特定の h8 にカッターを保持します。これは、表面が平らでない可能性のある部品の上面にフィーチャを切断する場合に重要です。この例としては、ダイニング ルームのテーブルの上に V 溝を切断することが挙げられます。

プラズマカッター

プラズマカッターは一部の機械に追加できるもので、さまざまな厚さの板金部品を切断することができます。

集約ツール

集合工具は、直線カッターでは実行できない多くの操作に使用できます。

従来型およびCNC加工

CNC 加工が従来の方法より優れている点は何でしょうか? そもそも優れているのでしょうか? 主な利点はどこにありますか? CNC と従来の加工プロセスを比較すると、部品を加工するための一般的なアプローチが浮かび上がります。

1. 図面を入手して研究する

2. 最適な加工方法を選択する

3. セットアップ方法(ワークの保持)を決定する

4. 切削工具を選択する

5. 速度と送りを設定する

6. 部品を機械加工する

基本的なアプローチはどちらの加工方法でも同じです。主な違いは、さまざまなデータの入力方法です。10インチ/分(10 in/min)の送り速度は、手動の場合も同じです。

あるいは CNC アプリケーションですが、その適用方法は異なります。同じことがクーラントにも言えます。ノブを回す、スイッチを押す、または特別なコードをプログラムすることで作動させることができます。これらのすべてのアクションにより、クーラントがノズルから噴出します。どちらの種類の加工でも、ユーザー側にはある程度の知識が必要です。結局のところ、金属加工、特に金属切削は主にスキルですが、かなりの程度まで、芸術であり、多くの人々の職業でもあります。コンピュータ数値制御のアプリケーションも同様です。他のスキルや芸術や職業と同様に、成功するには細部まで習得する必要があります。CNC 機械工や CNC プログラマーになるには、技術的な知識以上のものが必要です。実務経験、直感、そして時には「勘」と呼ばれるものは、どのスキルにも大いに必要です。

従来の機械加工では、機械オペレーターが機械をセットアップし、片手または両手で各切削工具を動かして、必要な部品を製造します。手動の機械工具の設計には、レバー、ハンドル、ギア、ダイヤルなど、部品の機械加工プロセスを支援する多くの機能があります。オペレーターは、バッチ内のすべての部品に対して同じ体の動きを繰り返します。ただし、この文脈での「同じ」という言葉は、実際には「同一」ではなく「類似」を意味します。人間は、すべてのプロセスを常にまったく同じように繰り返すことはできません。それは機械の仕事です。人は、休むことなく常に同じパフォーマンス レベルで作業することはできません。私たちは誰でも、良いときもあれば悪いときもあります。部品の機械加工に適用した場合、これらの瞬間の結果は予測が困難です。部品の各バッチ内には、いくつかの違いや不一致があります。部品は常にまったく同じではありません。寸法公差と表面仕上げ品質の維持は、従来の機械加工で最も典型的な問題です。個々の機械工には、同僚がいる場合があります。これらとその他の要因の組み合わせにより、大きな矛盾が生じます。

数値制御による機械加工では、ほとんどの不一致が解消されます。機械加工のような物理的な介入は必要ありません。数値制御による機械加工では、

制御された機械加工には、少なくとも従来の機械加工と同じ意味では、レバーやダイヤル、ハンドルは必要ありません。部品プログラムが実証されると、何度でも使用でき、常に一貫した結果が返されます。ただし、制限要因がないわけではありません。切削工具は摩耗しますし、あるバッチの材料ブランクは別のバッチの材料ブランクと同じではありませんし、セットアップも異なる場合があります。これらの要因は、必要に応じて考慮し、補正する必要があります。

数値制御技術の出現は、すべての手動機械がすぐに、あるいは長期的に消滅することを意味するものではありません。従来の加工方法がコンピューターによる方法よりも適している場合もあります。たとえば、単純な 1 回限りの作業は、CNC 機械よりも手動機械で効率的に行うことができます。特定の種類の加工作業では、数値制御加工よりも手動または半自動加工の方が効果的です。CNC 工作機械は、すべての手動機械に取って代わるものではなく、それらを補完するものです。

多くの場合、特定の加工を CNC マシンで行うかどうかの決定は、必要な部品の数に基づいて行われ、他の要素は考慮されません。バッチとして加工される部品の量は常に重要な基準ですが、それが唯一の要素であってはなりません。

部品の複雑さ、許容範囲、必要な表面仕上げ品質なども考慮する必要があります。多くの場合、複雑な部品 1 個は CNC 加工のメリットを享受できますが、比較的単純な部品 50 個ではメリットがありません。

数値制御は、それ自体で単一の部品を加工したことはないということを覚えておいてください。数値制御は、工作機械を生産的かつ正確で一貫した方法で使用できるようにするプロセスまたは方法にすぎません。

数値制御の利点

数値制御の主な利点は何ですか?

どの加工分野にメリットがあり、どの分野を従来の方法で行う方がよいかを知ることが重要です。2 馬力の CNC ミルが、現在 倍のパワーを持つ手動ミルで行われている作業に勝ると考えるのは不合理です。従来の機械に比べて切削速度と送り速度が大幅に向上することを期待するのも同様に不合理です。加工とツールの条件が同じであれば、どちらの場合も切削時間は非常に近くなります。

CNC ユーザーが改善を期待できる、また期待すべき主な領域は次のとおりです。

1. セットアップ時間の短縮

2. リードタイムの短縮

3. 精度と再現性

4. 複雑な形状の輪郭を描く

5. 簡素化されたツールとワーク保持

6. 一貫した切断時間

7. 全体的な生産性の向上

各領域には潜在的な改善のみがあります。現場で製造される製品、使用される CNC マシン、セットアップ方法、固定具の複雑さ、切削工具の品質、管理哲学とエンジニアリング設計、従業員の経験レベル、個人の態度などに応じて、個々のユーザーが経験する実際の改善のレベルは異なります。

セットアップ時間の短縮

多くの場合、CNC マシンのセットアップ時間は短縮できますが、大幅に短縮できる場合もあります。セットアップは手動操作であり、CNC オペレーターのパフォーマンス、固定具の種類、機械工場の一般的な慣行に大きく依存することを認識することが重要です。セットアップ時間は非生産的ですが、必要です。これは、ビジネスを行うための諸経費の一部です。セットアップ時間を最小限に抑えることは、機械工場の監督者、プログラマー、オペレーターにとって主要な考慮事項の 1 つである必要があります。

CNC マシンの設計により、セットアップ時間は大きな問題にはなりません。モジュール式の固定具、標準ツール、固定ロケータ、自動ツール交換、パレット、その他の高度な機能により、従来のマシンの同等のセットアップよりもセットアップ時間が効率的になります。現代の製造に関する十分な知識があれば、生産性を大幅に向上できます。

1 回のセットアップで加工される部品の数も、セットアップ時間のコストを評価する上で重要です。1 回のセットアップで多数の部品が加工される場合、部品あたりのセットアップ コストは非常に小さくなります。いくつかの異なる操作を 1 回のセットアップにグループ化することで、非常に類似した削減を実現できます。セットアップ時間が長くなる場合でも、従来の複数のマシンをセットアップするのに必要な時間と比較すると正当化される場合があります。

リードタイムの短縮

部品プログラムが一度作成され、実証されると、将来、急な依頼があっても、再び使用できるようになります。最初の実行のリードタイムは通常長くなりますが、その後の実行では実質的にゼロです。部品設計のエンジニアリング変更によりプログラムの変更が必要になった場合でも、通常はすぐに実行できるため、リードタイムが短縮されます。

従来の機械用のいくつかの特殊な治具を設計および製造するために必要な長いリードタイムは、部品プログラムを作成し、簡素化された治具を使用することで短縮できる場合がよくあります。

精度と再現性

現代の CNC マシンの高精度と再現性は、多くのユーザーにとって唯一の大きなメリットです。部品プログラムがディスクやコンピュータ メモリに保存されているか、あるいはテープ (従来の方法) に保存されているかに関係なく、常に同じままです。任意のプログラムを自由に変更できますが、一度証明されると、通常は変更する必要がありません。特定のプログラムは、含まれるデータを 1 ビットも失うことなく、必要な回数だけ再利用できます。確かに、プログラムはツールの摩耗や動作温度などの変化する要因に従う必要があり、安全に保存する必要がありますが、通常、CNC プログラマーやオペレーターによる干渉はほとんど必要ありません。CNC マシンの高精度と再現性により、高品質の部品を常に生産できます。

複雑な形状の輪郭描画

CNC 旋盤とマシニング センターは、さまざまな形状の輪郭を形成できます。多くの CNC ユーザーは、複雑な部品を扱えるようにするためだけにマシンを購入しています。航空機や自動車産業における CNC アプリケーションがその良い例です。3 次元ツール パスを生成するには、何らかの形式のコンピューター プログラミングの使用が事実上必須です。

型などの複雑な形状は、トレース用のモデルを作成する追加費用をかけずに製造できます。ミラーリングされたパーツは、文字通りボタンの切り替え、テンプレート、木製モデル、その他のパターン作成ツールで実現できます。

簡素化されたツールとワーク保持

数値制御アプリケーション用に特別に設計された標準ツールを使用すれば、従来のマシンのベンチや引き出しを乱雑にする標準および自家製のツールを排除できます。パイロット ドリル、ステップ ドリル、コンビネーション ツール、カウンター ボーラーなどの多段階ツールは、いくつかの個別の標準ツールに置き換えられます。これらのツールは、多くの場合、特殊および非標準ツールよりも安価で簡単に交換できます。コスト削減策により、多くのツール サプライヤは、コストを低く抑えるか、まったく提供しないようにしています。標準の既製ツールは、非標準ツールよりも早く入手できます。

CNC マシンの固定具とワーク保持には、バッチ内のすべての部品をしっかりと同じ位置に保持するという 1 つの主な目的しかありません。CNC 作業用に設計された固定具には、通常、治具、パイロット穴、その他の穴位置決め補助具は必要ありません。

時間の短縮と生産性の向上

CNC マシンでの切削時間は一般にサイクル タイムと呼ばれ、常に一定です。オペレーターのスキル、経験、および個人の疲労が変化する従来の機械加工とは異なり、CNC 機械加工はコンピューターの制御下にあります。わずかな手作業は、部品のセットアップとロードおよびアンロードに限定されます。大規模なバッチ処理の場合、非生産時間の高いコストは多くの部品に分散されるため、それほど重要ではありません。一貫した切削時間の主な利点は、生産スケジュールと個々の工作機械への作業割り当てを非常に正確に行うことができる反復作業の場合です。

企業が CNC マシンを購入する主な理由は、完全に経済的なものであり、これは重大な投資です。また、競争力を持つことは、すべての工場長の頭の中に常にあります。数値制御技術は、製造生産性を大幅に向上させ、製造部品の全体的な品質を向上させる優れた手段を提供します。他の手段と同様に、賢明かつ知識に基づいて使用する必要があります。CNC 技術を使用する企業が増えるにつれて、CNC マシンを持っているだけでは、もはや特別な優位性は得られません。前進するのは、技術を効率的に使用し、それを実践して世界経済で競争力を維持することを知っている企業です。

生産性を大幅に向上させるという目標を達成するには、ユーザーが CNC 技術の基盤となる基本原理を理解することが不可欠です。これらの原理にはさまざまな形があり、たとえば、電子回路、複雑なラダー図、コンピュータ ロジック、計測、機械設計、機械の原理と実践など、さまざまなものがあります。担当者は、その 1 つ 1 つを学習して習得する必要があります。このハンドブックでは、CNC プログラミングに直接関係するトピックと、最も一般的な CNC 工作機械であるマシニング センターと旋盤 (ターニング センターと呼ばれることもあります) の理解に重点を置いています。部品の品質を考慮することは、すべてのプログラマーと工作機械オペレーターにとって非常に重要であり、この目標は、ハンドブックのアプローチと多数の例にも反映されています。

CNC工作機械の種類

CNC マシンの種類は多岐にわたります。技術開発が進むにつれて、その数は急速に増加しています。すべての用途を特定することは不可能で、長いリストになります。CNC マシンが属する可能性のあるグループの一部を簡単にリストします。

1. フライス盤および加工センター

2. 旋盤とターニングセンター

3. ボール盤

4. ボーリングミルとプロファイラー

5. EDMマシン

6. パンチプレスとせん断機

7. 火炎切断機

8。 ルーター

9. ウォータージェットとレーザープロファイラー

10. 円筒研削盤

11. 溶接機

12.曲げ機、巻取機、紡績機等

CNC マシニング センターと旋盤は、業界での設置数で圧倒的に多くを占めています。この 2 つのグループは、ほぼ同数の市場を占めています。業界によっては、ニーズに応じて、つのグループのマシンに対するニーズが高くなる場合があります。旋盤には多くの種類があり、マシニング センターにも同様に多くの種類があることを覚えておく必要があります。ただし、垂直マシンのプログラミング プロセスは、水平マシンまたは単純な CNC ミルのプログラミング プロセスと似ています。異なるマシン グループ間でも、一般的なアプリケーションは多数あり、プログラミング プロセスは一般的に同じです。たとえば、エンド ミルでフライス加工された輪郭は、ワイヤでカットされた輪郭と多くの共通点があります。

ミルとマシニングセンター

フライス盤の標準的な軸数は、X、Y、Z 軸の 3 つです。フライス盤にセットされた部品は、切削工具が回転し、上下 (または内外) に移動できますが、物理的に工具パスに従うわけではありません。

CNC ミルは、CNC フライス盤とも呼ばれ、通常は小型でシンプルな機械で、ツールチェンジャーやその他の自動機能はありません。定格出力は、かなり低い場合が多いです。業界では、工具室での作業、メンテナンス、または小型部品の生産に使用されます。CNC ドリルとは異なり、通常は輪郭加工用に設計されています。

CNC加工センターは、主にその柔軟性により、ドリルやフライス盤よりも人気があり効率的です。ユーザーがCNC加工センターから得る主な利点は、グループ化できることです。

複数の多様な操作を 1 つのセットアップに統合できます。たとえば、穴あけ、ボーリング、カウンターボーリング、タッピング、座ぐり、輪郭フライス加工を 1 つの CNC プログラムに組み込むことができます。さらに、パレットを使用した自動工具交換によってアイドル時間を最小限に抑え、部品の別の側面にインデックスを付け、追加軸の回転動作を使用するなど、柔軟性が向上します。CNC マシニング センターには、速度と送り、切削工具の寿命、自動インプロセス ゲージとオフセット調整、その他の生産性向上と時間節約を実現するデバイスを制御する特別なソフトウェアを装備できます。

一般的な CNC マシニング センターには、2 つの基本的な設計があります。垂直型と水平型のマシニング センターです。2 つのタイプの主な違いは、効率的に実行できる作業の性質です。垂直型 CNC マシニング センターの場合、最も適した作業は、テーブル上の固定具に取り付けられた平らな部品、またはバイスやチャックで固定された部品です。2 回のセットアップで 面以上の加工が必要な作業は、CNC 水平型マシニング センターで行う方が適しています。ポンプ ハウジングやその他の立方体のような形状がその良い例です。回転テーブルを備えた CNC 垂直型マシニング センターでは、小型部品の多面加工も行うことができます。

プログラミング プロセスはどちらの設計でも同じですが、水平設計には追加の軸 (通常は B 軸) が追加されます。この軸は、テーブルの単純な位置決め軸 (インデックス軸) か、同時輪郭加工用の完全な回転軸のいずれかです。

このハンドブックは、CNC 垂直加工センターのアプリケーションに重点を置き、特に水平セットアップと加工を扱うセクションを設けています。プログラミング方法は、小型 CNC ミルやドリルおよび/またはタッピング マシンにも適用できますが、プログラマーはそれらの制限を考慮する必要があります。

旋盤およびターニングセンター

CNC 旋盤は通常、垂直 X 軸と水平 Z 軸の 2 つの軸を持つ工作機械です。旋盤とフライス盤の主な違いは、部品が機械の中心線を中心に回転することです。また、切削工具は通常は固定されており、スライド式タレットに取り付けられています。切削工具は、プログラムされた工具パスの輪郭に沿って動きます。フライス加工アタッチメントを備えた CNC 旋盤、いわゆるライブ ツーリングの場合、フライス加工工具には独自のモーターがあり、スピンドルが固定されている間に回転します。

現代の旋盤の設計は、水平型と垂直型があります。水平型は垂直型よりはるかに一般的ですが、どちらのグループにも両方の設計が存在します。たとえば、水平グループの一般的な CNC 旋盤は、バータイプ、チャッカータイプ、ユニバーサルタイプとして、フラットベッドまたはスラントベッドで設計できます。これらの組み合わせや多くのアクセサリを追加することで、CNC 旋盤は非常に柔軟な工作機械になります。通常、テールストック、振れ止めまたはフォローアップレスト、パーツキャッチャー、プルアウトフィンガー、さらには第 3 軸フライス加工アタッチメントなどのアクセサリは、CNC 旋盤の一般的なコンポーネントです。CNC 旋盤は非常に多用途であるため、CNC ターニングセンターと呼ばれることがよくあります。このハンドブックのすべてのテキストとプログラム例では、CNC 旋盤というより伝統的な用語を使用していますが、そのすべての最新機能を認識しています。

CNCの人員

コンピュータや工作機械には知性がありません。考えることも、ステーションを合理的に評価することもできません。特定のスキルと知識を持つ人だけがそれを実行できます。数値制御の分野では、通常、スキルは 2 人の主要人物の手に委ねられており、2 人はプログラミングを行い、もう 人は機械加工を行います。それぞれの人数と職務は、通常、会社の好み、規模、およびそこで製造される製品によって異なります。ただし、各職種はかなり異なりますが、多くの会社では つの機能を つにまとめ、CNC プログラマー/オペレーターと呼ばれることがよくあります。

CNCプログラマ

CNC プログラマーは通常、CNC 機械工場で最も責任のある人物です。この人物は工場の数値制御技術の成功に責任を負います。同様に、この人物は CNC 操作に関連する問題にも責任を負います。

職務はさまざまですが、プログラマーは CNC マシンの効果的な使用に関連するさまざまなタスクも担当します。実際、プログラマーはすべての CNC 操作の生産性と品質に責任を負うことがよくあります。

CNC プログラマーの多くは熟練した機械工で、工作機械の操作に関する実地経験があり、技術図面の読み方を知っており、設計の背後にあるエンジニアリングの意図を理解できます。この実地経験は、オフィス環境で部品を「機械加工」する能力の基礎となります。優れた CNC プログラマーは、すべてのツール動作を視覚化し、関係する可能性のあるすべての制限要因を認識できなければなりません。プログラマーは、収集したすべてのデータを収集、分析し、論理的に統合して、一貫性のあるプログラムにする必要があります。簡単に言えば、CNC プログラマーは、あらゆる点で最適な製造方法を決定できなければなりません。

CNC プログラマーは、機械加工のスキルに加えて、主に方程式の適用、円弧と角度の解法など、数学の原理を理解している必要があります。三角法の知識も同様に重要です。コンピューター プログラミングの場合でも、コンピューターの出力とその制御を完全に理解するには、手動プログラミング方法の知識が不可欠です。

真のプロフェッショナル CNC プログラマーの最後の重要な資質は、エンジニア、CNC オペレーター、マネージャーなど、他の人の意見に耳を傾ける能力です。優れたリスト スキルは、柔軟性を持つための最初の前提条件です。優れた CNC プログラマーは、高いプログラミング品質を提供するために柔軟性を持たなければなりません。

CNCマシンオペレーター

CNC 工作機械オペレーターは、CNC プログラマーを補完する役職です。多くの小規模な工場では、プログラマーとオペレーターが 1 人の人物で兼任している場合があります。従来の工作機械オペレーターが行っていた業務の大部分は CNC プログラムに移行されましたが、CNC オペレーターには多くの独自の責任があります。典型的なケースでは、オペレーターはツールと機械のセットアップ、部品の交換、さらには工程内検査も担当します。多くの企業は機械での品質管理を期待しており、手動またはコンピューター化された工作機械のオペレーターは、その機械で行われた作業の品質にも責任があります。CNC 工作機械オペレーターの非常に重要な責任の 1 つは、各プログラムに関する調査結果をプログラマーに報告することです。最高の知識、スキル、姿勢、意図を持っていても、「最終的な」プログラムは常に改善できます。実際の加工に最も近い CNC オペレーターは、そのような改善がどの程度まで可能かを正確に知っています。

CNC のコストを正当化する

CNC マシンのコストはほとんどの製造業者を不安にさせるかもしれませんが、CNC ルーターを所有することによるメリットは、おそらくすぐにコストを正当化するでしょう。

最初に考慮すべきコストは、マシンのコストです。ベンダーによっては、インストール、ソフトウェアのトレーニング、配送料を含むバンドル プランを提供しているところもあります。ただし、ほとんどの場合、CNC ルーターをカスタマイズできるように、すべてが別売りになっています。

ライトデューティ

ローエンドのマシンの価格は 2,000 ~ 10,000 ドルです。これらは通常、曲げられた板金で作られたボルト締めキットで、ステッピング モーターを使用します。トレーニング ビデオと取扱説明書が付属しています。これらのマシンは、DIY 用、看板業界、その他の非常に軽い作業用です。通常、従来のプランジ ルーター用のアダプターが付属しています。スピンドルや真空ワーク ホルダーなどのアクセサリはオプションです。これらのマシンは、専用プロセスとして、または製造セルの一部として、高生産環境に非常にうまく統合できます。たとえば、これらの CNC の つは、組み立て前に引き出し前面にハードウェアの穴を開けるようにプログラムできます。

中程度の義務

中級の CNC マシンの価格は 10,000 ~ 100,000 米ドルです。これらのマシンは、より厚い鋼鉄またはアルミニウムで作られています。ステッピング モーターやサーボが使用される場合があり、ラック アンド ピニオン ドライブまたはベルト ドライブを使用します。独立したコントローラーがあり、自動ツール チェンジャーや真空プレナム テーブルなどのさまざまなオプションが用意されています。これらのマシンは、看板業界での過酷な使用や、軽量パネル処理アプリケーション向けです。

これらは、リソースや人員が限られている新興企業にとって良い選択肢です。キャビネット製作に必要なほとんどの作業を実行できますが、同じレベルの洗練度や効率性はありません。

産業力

ハイエンドのルーターの価格は 100,000 米ドル以上です。これには、幅広い用途に適した 3 軸から 5 軸のマシンの全シリーズが含まれます。これらのマシンは厚手の溶接鋼で作られ、用途に応じて自動ツールチェンジャー、真空テーブル、その他のアクセサリがフル装備されています。これらのマシンは通常、メーカーによって設置され、トレーニングも含まれることがよくあります。

配送

CNC ルーターの輸送にはかなりの費用がかかります。ルーターの重量は数百ポンドから数トンに及ぶため、場所によっては 8 ドルから 200 ドル以上の費用がかかる場合があります。機械が近くで製造されていない限り、ヨーロッパやアジアからディーラーのショールームへの移動にかかる隠れた費用が含まれている可能性が高いことに注意してください。機械が配達されたら、機械を屋内に持ち込むだけでも追加費用が発生する場合があります。この種の作業には専門のリガーを使用することをお勧めします。

インストールとトレーニング

CNC ベンダーは通常、設置費用として 300 日あたり 1,000 ~ 300 米ドルを請求します。ルーターの設置とテストには半日から 1,000 週間かかる場合があります。この費用は、マシンの購入価格に含まれている場合があります。ベンダーによっては、ハードウェアとソフトウェアの使用方法について、通常はオンサイトで無料トレーニングを提供するところもありますが、このサービスに対して 日あたり ~ 米ドルを請求するところもあります。

CNC作業に関する安全性

多くの企業の壁には、シンプルだが力強いメッセージが書かれた安全ポスターが貼られています。

安全の第一のルールは、すべての安全ルールに従うことです。

このセクションの見出しでは、安全性がプログラミング レベルに向けられているのか、機械加工レベルに向けられているのかは示されていません。安全性は完全に独立しているということです。安全性は独立しており、機械工場内外の全員の行動を統制します。一見すると、安全性は機械加工や機械操作、場合によってはセットアップにも関係しているように見えるかもしれません。確かにその通りですが、全体像を示すことはほとんどできません。

安全性は、プログラミング、セットアップ、機械加工、工具、固定具、検査、削り取り、そして一般的な機械工場の日常業務におけるあらゆる操作において最も重要な要素です。安全性はいくら強調してもしすぎることはありません。企業は安全性について話し合い、安全会議を開催し、ポスターを掲示し、スピーチを行い、専門家を招集します。この大量の情報と指示が私たち全員に提示されるのには、いくつかの非常に正当な理由があります。過去の悲劇的な出来事から受け継がれたものも少なくありません。多くの法律、規則、規制は、重大な事故に関する検死と調査の結果として制定されました。

一見すると、CNC 作業では安全性は二次的な問題であるように思われるかもしれません。自動化が多く、何度も実行されるパーツ プログラム、過去に使用されたツール、簡単なセットアップなどです。これらすべてが、安全性が確保されているという自己満足や誤った想定につながる可能性があります。これは深刻な結果を招く可能性のある見方です。

安全性は大きなテーマですが、CNC 作業に関連するいくつかのポイントは重要です。すべての機械工は、機械および電気装置の危険性を知っておく必要があります。安全な作業場所への第一歩は、床にチップ、油のこぼれ、その他の破片が堆積しないように、作業エリアを清潔にすることです。個人の安全に注意することも同様に重要です。ゆったりとした衣服、宝石、ネクタイ、スカーフ、保護されていない長い髪、手袋の不適切な使用、および同様の違反は、機械加工環境では危険です。目、耳、手、足を保護することを強くお勧めします。

機械が作動している間は、保護装置が取り付けられ、可動部品が露出しないようにする必要があります。回転するスピンドルと自動工具交換装置の周囲には特別な注意が必要です。危険を及ぼす可能性のあるその他の装置としては、パレット チェンジャー、チップ コンベア、高電圧領域、ホイストなどがあります。インターロックやその他の安全機能を切断することは危険であり、適切なスキルと許可がなければ違法です。

プログラミングでは、安全規則の遵守も重要です。ツールの動作はさまざまな方法でプログラミングできます。速度と送りは、数学的に「正しい」だけでなく、現実的である必要があります。切削の深さ、切削の幅、ツールの特性はすべて、全体的な安全性に大きな影響を与えます。

これらすべてのアイデアは、非常に短い要約であり、安全性を常に真剣に受け止める必要があることを思い出させるものです。