CNCルーター スマートな製造ツールであり、 2D/3D 彫刻は、CADソフトウェアで作成されたツールパスに沿って、コンピュータ数値制御装置(CNC)によって段階的に加工されます。もはや基本的な試作にとどまらず、現代のCNCルーターは3軸から5軸までの幅広い動作能力を備え、木工から金属加工まであらゆる用途に対応する複雑な形状を製作できます。

CNC ルーターの主な利点は何ですか?

CNCルーターは、その固有の利点により、様々なメリットをもたらします。CNCルーターの主なメリットを以下にまとめました。

✅ 高精度と正確性

CNC ルーターは、非常に高い機械的精度と位置決め精度、および最大 0.01 mm の加工精度を備えて構築されており、手動操作エラーなしで CAD 設計を自動的にフライス加工して切断し、高品質の完成品を作成できます。

✅ 高い再現性

プログラムが利用可能になると、CNC ルーター マシンはバッチで同一の部品を繰り返し作成できるようになります。これは、品質基準を満たす大規模生産にとって重要です。

✅ 生産性とスピードの向上

ハンドヘルドルーターと比較して、CNCルーターはより高速で、より連続的に、さらには24時間自動で稼働できます。自動工具交換装置は、工程間のダウンタイムを削減し、複雑な複数工程の作業を一度のセットアップで実行できます。

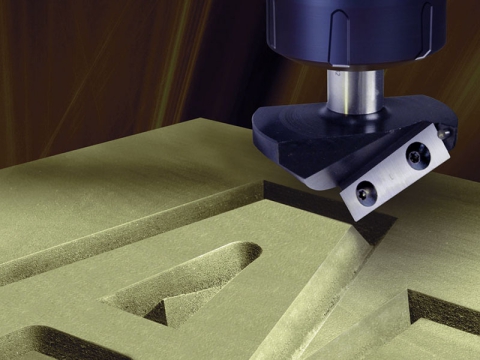

✅ 複雑な形状と精巧なディテール

複雑な2D、2.5D、真のカットが可能 3D 手作業では作れない、または手作業で作るのに膨大な時間を要する形状(複雑な彫刻、精巧な輪郭など) 3D レリーフなど、細かい作業も簡単に行えます。

✅ 人件費とオペレーターの疲労を軽減

手作業の複雑さから、オペレーターに求められるスキルは熟練工よりも低くなります(ただし、プログラミングには依然として熟練した作業が必要です)。フォアマンオペレーターは通常、手作業によるルーティングに伴う肉体労働なしに、複数の機械を容易に管理できます。

✅ 汎用性

CNCルーターは、切断、彫刻、フライス加工、穴あけ、溝加工、面取りなど、様々な加工が可能です。また、木材から金属、発泡材からプラスチック、さらには石材やセラミック(適切なビットを使用)まで、様々な素材の加工が可能です。

✅ 安全性の強化

オペレーターは工程全体を通して工具との接触を最小限に抑えます。スピンドルと可動部品は通常密閉されています。これにより、手作業に伴うリスクが軽減されます。

✅ 材料の最適化と廃棄物の削減

自動ネスティングソフトウェアは、原材料ボード上の部品の配置を最適化し、スクラップを最小限に抑え、稼働率を向上させます。手作業によるミスと比較して、より正確な切断により、不要な材料の除去が少なくなります。

✅ ラピッドプロトタイピングとデザインの反復

CAD設計を簡単かつ迅速に物理プロトタイプに変換し、テストと評価を行うことができます。CADファイルを変更し、修正した部品をカットするだけで簡単に設計プロセスを迅速化できます。

✅ スケーラビリティ

プログラムを再送信するだけで、単一のプロトタイプから小ロット、大量生産までスケーラブルな製造が可能になります。

✅ 一貫した品質

同じプログラムから製造されるすべての部品は同じ精密な仕様を持ち、生産工程全体の均一性につながります。

✅ デザインワークフローとの統合

標準の CAD (コンピュータ支援設計) および CAM (コンピュータ支援製造) ソフトウェアとのスムーズな統合により、設計から完成部品までのシームレスなデジタル プロセスを実現します。

CNC ルーターの主な欠点は何ですか?

CNCルーターには多くのメリットがありますが、デメリットも認識しておく必要があります。以下に、その主なデメリットを客観的に説明します。

❌ 初期投資額が高い

エントリーレベルの小型ルーターは、ほとんどの場合少なくとも2,000ドルかかります。プロ仕様や産業用のCNCマシンは、さらに高価で、8,000ドルから100,000ドル以上になります。さらに、ソフトウェア(CAD/CAM)、ツール(ドリル)、集塵システム、ワーク保持具(固定具、真空ポンプ)、さらには設備のアップグレード(電力、スペース)にも費用がかかります。

❌ 急峻な学習曲線と高いスキル要件

プログラミング(CAM):エラーのない最適化されたツールパスを開発するのは容易ではなく、CNCルーターの操作とは異なり、十分なCAD/CAMスキルと経験が必要です。操作とセットアップ: CNCマシン (工具の選択や切削パラメータの設定など)、ワークオフセットの定義(特にZ軸)、トラブルシューティング方法の理解など、これらはすべてトレーニング、スキル、そして時間的な考慮を必要とします。メンテナンス:稼働時間を最大限に高めるには、基本的な機械的および電気的メンテナンスの理解が不可欠です。

❌ セットアップとプログラミングに長い時間がかかる

必ずしも瞬時に完了するとは限らない:単発生産や少量生産の場合、設計(CAD)、プログラミング(CAM)、工具/材料のセットアップ、そして場合によってはプログラムの検証にかかる時間が、部品を製造用の鋸、フライス加工機、旋盤に送る時間よりも長くなることがあります。複雑さ = 時間:CAD設計と部品形状の両方において、複雑なツールパスは、プログラミングと加工に余分な時間を要する場合があります。

❌ 継続的な運用コストが高い

工具:工具(エンドミル、ルーター)は摩耗したり破損したりします。これらの工具には費用がかかり、特に硬質材料(金属や複合材)を加工する場合は高額になることがあります。メンテナンス:潤滑油、キャリブレーション、ベルトやレールの交換、スピンドルのメンテナンスと修理はすべて運用コストとなります。消費電力:大型の産業用フライスカッターは、高トルクと高速度で切削するため、多くの電力を消費します。ソフトウェアのアップデート/サブスクリプション:CAD/CAMソフトウェアは、多くの場合、継続的な有料アップデート/サブスクリプションが必要です。

❌ 学習とセットアップ中の材料の無駄

試行錯誤:プログラミング、セットアップ、ツール選定のミスなどにより、材料が無駄になることが多く、結果として「スクラップ」と呼ばれる損傷した材料が発生します。治具の無駄:材料はワークの保持(タブやバキューム用のスクラッププレートなど)にのみ使用されます。

❌ 特定の材料への適合性が限られる

硬質金属:アルミニウム/真鍮の加工は可能ですが、CNCルーターマシンは一般的に硬化鋼や重鋼構造物の効率的な加工には適していないため、CNCフライス加工/プラズマ切断の方が現実的です。危険物:カーボンファイバーなどの他の材料の加工には、特殊な(または高価な)集塵装置に加え、危険物質を扱うための個人用保護具が必要です。

❌ 安全上の懸念

高速切削:飛散する破片(切削片、破損した工具)の危険性が極めて高いため、完全な密閉空間と個人用保護具(PPE)(安全メガネ、聴覚保護具)が必要です。粉塵吸入:高レベルの微細粉塵(木材、プラスチック、複合材、金属)が発生するため、効果的な集塵システムが必要です。可動部/挟み込み:メンテナンスおよびセットアップ段階における自動工具交換装置および軸の可動部品は、絡まりや挟み込みの問題を引き起こします。騒音:ルーターは非常に高い騒音を発生します。

❌ スペースの割り当て

機械の設置面積:産業用ルーターは設置面積が大きいため、操作、建設資材の安全な取り扱い、メンテナンスのための十分なスペースが必要です。補助機器:機械には、集塵機、エアコンプレッサー(真空ポンプ/ATCに必要)、資材の取り扱いと保管のための補助スペースが必要です。

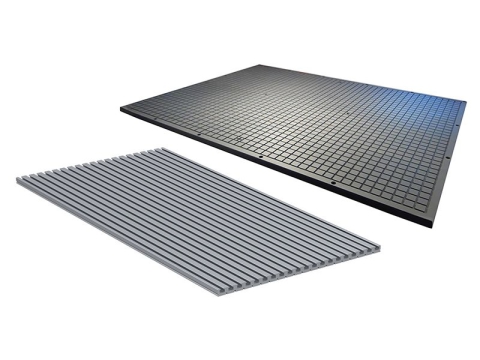

❌ 備品の問題

薄い、柔軟性のある、不規則な形状の、あるいは小さなワークピースを変形させることなく安全かつ確実に保持することは、困難で時間のかかる作業です。真空テーブルは便利ですが、いくつかの限界があります。

❌ 単純なカットでは必ずしも速いとは限らない

木材に単純な切り込みや穴を開ける場合、経験豊富な作業者であれば、操作プログラムを作成して CNC マシンに設定するよりも、ハンドヘルドのフライス盤やドリル プレスを使用する方が高速です。

❌ メンテナンスによるダウンタイム

ダウンタイムの議論で述べたように、あらゆる電気機械システムでは故障が発生します。故障や予防保守によってダウンタイムが発生すると、生産スケジュールに影響が出ます。

❌ 壊滅的な故障のリスク

プログラミング エラー (Z 深度の誤り)、ツールの損傷、治具の故障はすべて、工作機械のスピンドル、ベッド、または治具に壊滅的な損傷をもたらす可能性があり、非常に高額な費用がかかる可能性があります。

CNCルーターは製造プロセスに破壊的な影響を与えてきました。比類のない再現性、速度、精度、そして一貫性を備え、事実上あらゆる複雑な形状に対応します。生産性を大幅に向上させ、労力と廃棄物を削減し、安全性を高め、材料や用途を問わず柔軟性を高めます。コストと熟練度は重要ですが、同時に経済的なメリットももたらし、今日の市場における製造、試作、カスタム製造において非常に貴重な存在となっています。

CNCルーターマシンは強力な製造ツールですが、「魔法の弾丸」ではありません。主な欠点は、高額なコスト(初期購入、運用、メンテナンス)、相当の知識・専門知識(プログラミング、操作、メンテナンス)、時間(セットアップ/プログラミング)、そして安全性/環境問題(粉塵、騒音、浮遊物)です。一般的に、特定の材料しか使用できず、固定/保持技術の複雑さにも限界があります。

投資を行う前に、メリットとデメリットを慎重に検討し、お客様独自のニーズ(数量、部品の複雑さ、材料、予算、既存の専門知識)と照らし合わせて検討してください。CNCルーターは複雑で反復的な作業には最適ですが、単純で単発の作業には過剰なソリューション、あるいは実現不可能なソリューションとなる可能性があります。