イントロダクション

この記事は、CNCルーター、CNCマシニングセンター、そして手送り式/一体型送り式の彫刻機を使用する際の安全な作業手順に関する実践的なガイダンスを提供します。これらの機械の使用方法を管理する雇用主やその他の関係者を対象としています。また、機械オペレーターにも役立つ情報です。

事故歴

木工業界は、動く機械との接触による事故率が最も高い産業の一つです。そのほとんどは、回転するカッターにオペレーターの手や指が接触したためです。調査された事故の分析 STYLECNC 最も一般的な原因は以下のとおりであることがわかりました。

1. 警備員が不十分または欠落している。

2. オペレータのトレーニングが不十分または不足している。

トレーニングと情報

機械には必要な安全装置が取り付けられており、機械のオペレーターはそれらを使用して期待される作業を安全に実行できるようにトレーニングを受けることが重要です。メンテナンス、設定、清掃に携わる人には、これらの作業が安全に行われるようにするために特にトレーニングが重要です。有能であることが証明されていない限り、誰も木工機械での作業を許可してはなりません。有能なオペレーターは、責任者 (ディレクター、シニアマネージャーなど) によって書面で承認されることをお勧めします。これは、トレーニング記録の一部になります。作業機器の使用を監督する人も適切なトレーニングを受けている必要があり、オペレーターと監督者の両方が情報にアクセスでき、必要に応じて書面による指示にアクセスできる必要があります。

法的要件

これらの機械の使用に関する法的要件は、木工機械の安全な使用に記載されています。

機械。木工機械に適用される 1998 年作業機器の提供および使用に関する規則 (PUWER)。この文書は、木工機械の安全な使用に関する実用的なアドバイスを提供し、情報とトレーニングの提供、および保護とメンテナンスの側面をカバーしています。

新しい機械を購入する場合、適合宣言書が付属しており、CE マークが付いている必要があります。設計者と製造者は、機械指令および関連する欧州自由貿易連合 (EFTA) 規制の必須安全要件に準拠する必要があります。

リスクアセスメント

機械にはさまざまな設計があり、複雑さの度合いもさまざまです。すべての機械は、適切なサービスが提供された状態で、製造元の仕様に従って設置する必要があります。これには、チップやほこりを取り除くための十分な排気装置も含まれる必要があります。製造元/サプライヤーと最初に相談し、変更が機械の安全性/完全性に悪影響を与えないという確認を得ない限り、機械を改造しないでください。各機械には独自の特性と構成があり、危険性を特定してリスクを評価する際には、これらを考慮する必要があります。次の危険性を考慮する必要があります。

1. ワークピースまたはカッターの排出 – 開始する前にそれらが安全であることを確認してください。

2. 回転カッターおよび自動工具交換装置(装備されている場合)との接触。

3. テーブルや加工ヘッドの移動による挟み込みや潰れ

4. 制御システムの障害により予期しない動きや起動が発生する。

5. 過度の騒音の放出

6. 粉塵および破片の発生

7. 自動ハンドリングおよび積載装置(装備されている場合)

8. 空気圧および真空クランプ装置(装備されている場合)

9. 加工対象材料に適合した切削工具の回転速度とアプローチ速度の安全なプログラミング。

10. 間違いがあった場合や衝突などを避けるために、新しいプログラムを実行するときは必ず低速で「予行演習」を行う必要があります。

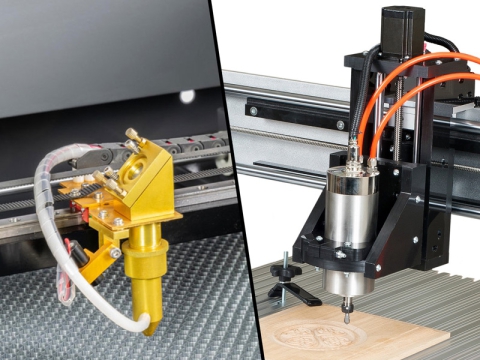

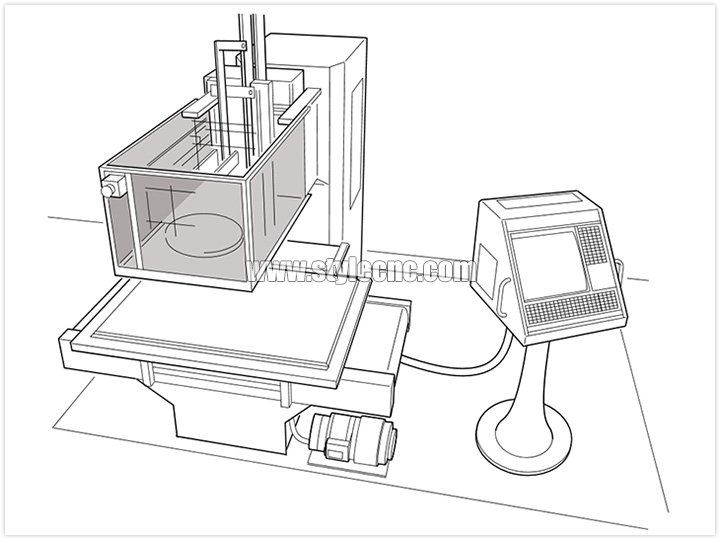

図1a

固定距離ガードを備えた小型オーバーヘッド/C フレーム CNC ルーター。固定された機械部品と可動部品の間の圧迫や挟み込みの危険も制御する必要があります。

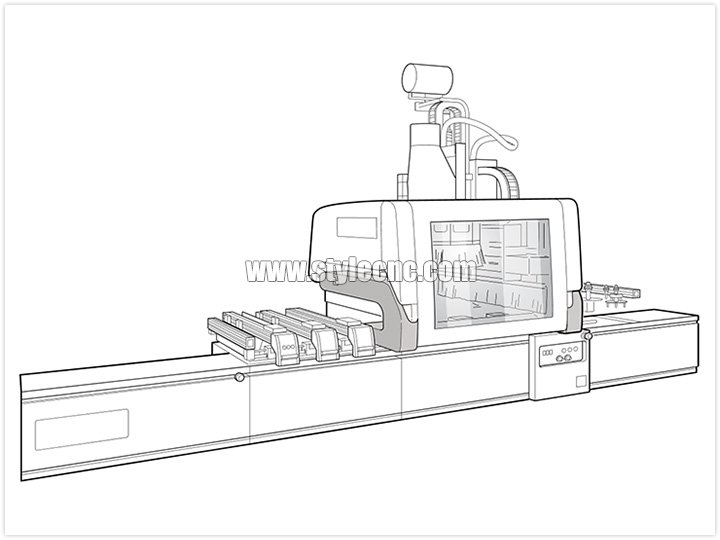

図1b

圧力感知バンパーを備えた C フレーム/カンチレバー アーム マシン。

CNCルーターとCNCマシニングセンター

CNC ルーターと CNC マシニング センターには、主に 2 つのカテゴリがあります。

1. Cフレーム/カンチレバーアーム/オーバーヘッド

2. ポータルフレーム(ガントリー/ゴールポスト)。

Cフレーム/カンチレバーアーム/オーバーヘッド

これらのマシンはオーバーヘッド ルーターとも呼ばれ、C フレーム/カンチレバー アームに取り付けられた単一または多機能のヘッド ユニットがあり、作業テーブルがその下で移動している間はテーブル上を移動するか、または固定されたままになります (図 1a、b、c を参照)。

図1c

安全マットを備えた C フレーム/カンチレバー アーム マシン。

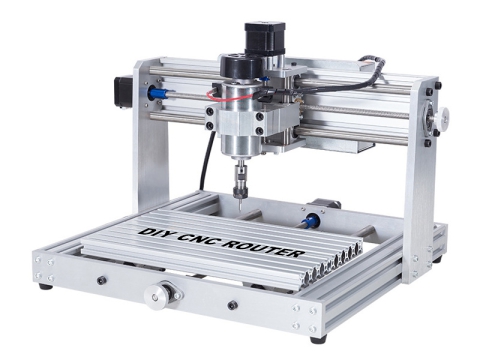

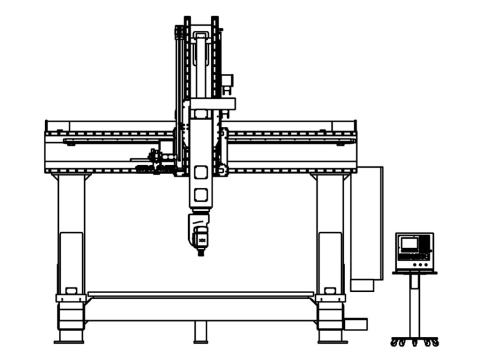

ポータルフレーム(ガントリー/ゴールポスト)

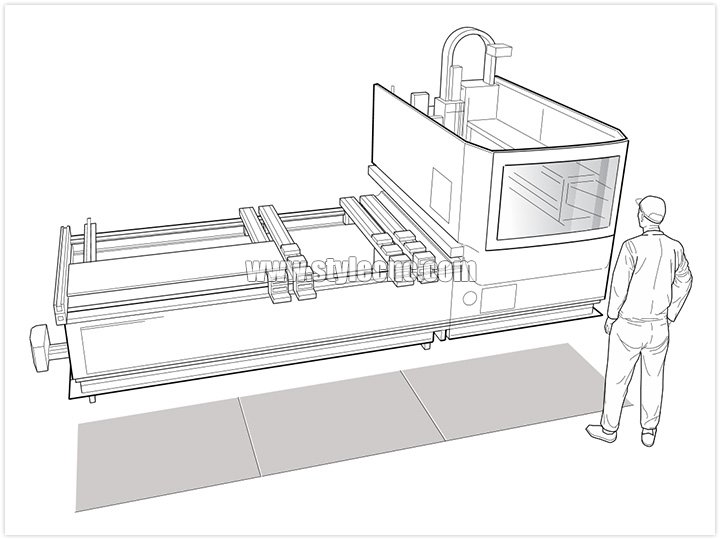

これらのマシンには、ポータル フレーム (ガントリー/ゴール ポスト) に取り付けられた単一または多機能のヘッド ユニットがあり、作業テーブルの上を移動したり、作業テーブルがその下を移動している間は静止したままにしたりできます (図 2 を参照)。

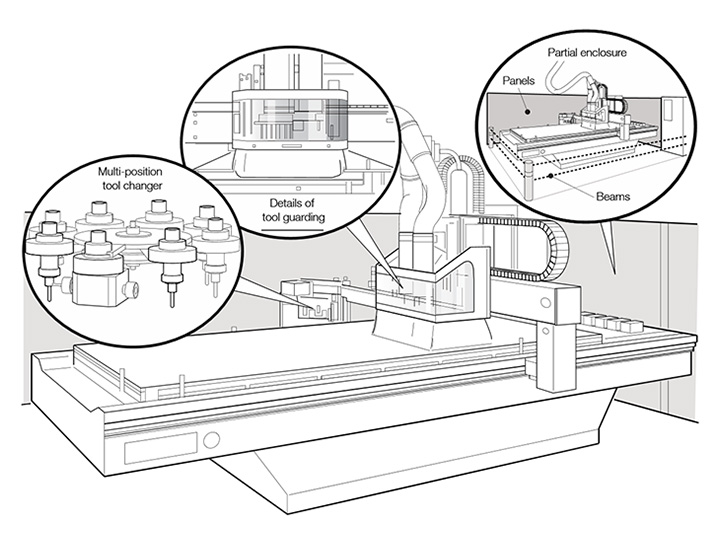

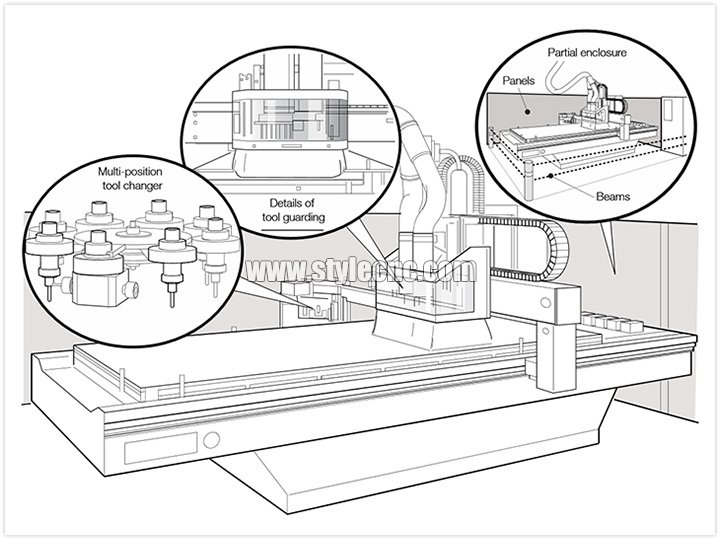

図2

部分的な囲いと光バリアを備えたポータル(ガントリー/ゴールポスト フレーム)マシン。

CNC マシニング センターの用途には、ルーティング、垂直および水平ボーリング、溝入れ、および成形の用途が含まれます。これらはすべて、ヘッド ユニットに隣接して取り付けられた、またはマシンのフレームに配置されたマルチ ポジション ツール チェンジャーによって処理されます (図 2 を参照)。マシンと用途に適した正しいツールを使用することが重要です。ツールは良好な状態に維持する必要があります。

大半の機械は、X 軸と Y 軸 (水平方向の移動) および Z 軸 (垂直方向の移動) の 3 軸で動作します。一部の機械には、垂直および水平回転軸 (5 軸機械) で動作する機能があり、リスク評価ではこれらすべての軸を考慮する必要があります。これは、ほこりやチップの収集、およびワークピースから排出される廃棄物の破片の軌道にとって特に重要です。

保護

CNC ルーターはさまざまな固定ガードで保護できますが、安全距離は標準に準拠する必要があります。固定ガードをユーザーがメンテナンスや清掃などの目的で取り外す場合、ガードを取り外しても固定システムはガードまたはマシンに取り付けられたままにする必要があります。たとえば、ガードに取り付けられたままのネジを取り付けるなどです。

しかし、ルーターの制御システムが手動制御から CNC に進化するにつれて、加工プロセス中のオペレーターの介入の度合いは減少しました。自動ローディングおよびアンローディング機能と自動ツール交換の追加により、切削領域への接近の必要性がさらに減少しました。これにより、メーカーは、従来の手動操作の機械で使用されていた近接保護とは異なる安全保護方法を採用できるようになりました。

大型機械では、加工プロセス中に切削領域へのアクセスを囲いによって防止するのが一般的です (図 3 を参照)。囲いの目的は、次のことを防ぐことです。

1. 危険区域へのアクセス

2. ツールの一部の排出。

3. 固定された機械部品と可動部品の間に挟まれたり押しつぶされたりする危険。

図3

完全な筐体内部の CNC 加工センター。

通常、エンクロージャへのアクセスは次の場合に必要になります。

1. ワークピースの積み込みまたは積み下ろし。

2. 清掃、設定または調整。

3. ツールの交換。

エンクロージャ内に入る必要がある場合は、カッターやその他の危険な部品が動いている間はアクセスできないようにインターロック付きのドアを使用する必要があります。使用するインターロックは標準に準拠している必要があります。エンクロージャの要件には以下が含まれます。

1. 床面から少なくとも1.8メートルの高さまで保護すること。

2. 排出されたワークピースまたは機械部品を収容できる耐衝撃性材料で作られていること。

3. 始動が近づいていることを音または視覚で警告する(例:黄色のライト)

4. 必要に応じて起動を停止する緊急停止装置(筐体内)を備えていること。 ■ ドアのインターロックをリセットするための、規格に準拠した制御装置を備えていること。 この制御装置は筐体の外側に設置する必要がありますが、内部がはっきりと見える位置に設置する必要があります。 筐体内から手が届かない位置に設置する必要があります。

5. 機械が85dB(A)を超える騒音レベルを発生する場合には、騒音低減機能を備えること。

完全な囲いの代わりに、次のような他の安全対策を使用することもできます。

1. 光バリア/ビームの有無にかかわらず部分的な囲い(図2)。

2. 圧力感知バンパー(図1b)

3. 圧力感知マット(図1c)。

選択される安全対策は、機械指令および関連する欧州自由貿易連合 (EFTA) 規制の必須安全要件が満たされていることを確認するための製造元/設計者の評価に依存します。

開口部がある場合は、工具やワークピースの部品が飛び出す危険から保護するためにカーテンを使用する必要があります。そのため、カーテンは、100 m/s の速度で衝突した 70 g の発射体に耐える衝撃テストに合格できる必要があります。

メンテナンス作業など、アクセスが頻繁に行われない場合は、固定ガードを使用できます (図 1a)。ただし、機械の作業中に誤って起動しないようにするために必要な手順が講じられていることが条件です (「メンテナンス」を参照)。

また、ほこりや切りくずを除去するために、機械と一体化した効果的な局所排気装置 (LEV) も必要です。

制動

ツールスピンドルが 10 秒以内に停止するように、ツールスピンドルに自動電気ブレーキが装備されている必要があります。

ツール交換機構

場合によっては、切削エリアのエンクロージャによってツールチェンジャーとの接触が防止されます。また、加工エリアとは別のツールマガジンがあり、独自のアクセスドアがある場合もあります。このようなアクセスドアはツールチェンジャーと連動させる必要があり、カッターにアクセスできる場合は、カッターにも連動させる必要があります。手動ツール交換中は、ツールの挿入または取り外し中にツールホルダーが回転する危険があってはなりません。ツールホルダーのインデックス付けには、「ホールドツーラン」またはシングルステップペンダントコントロールを使用します (「モード選択スイッチ」も参照)。

メンテナンス

すべての安全装置は、適切な訓練を受けた有能な人 (必要なスキル、知識、経験を持つ人) によって定期的に点検される必要があります。この点検では、機械の使用頻度やサプライヤーまたはメーカーの推奨事項を考慮する必要があります。メンテナンスおよび検査の点検の詳細、特に特定されたアクションとそれらが完了したことの確認を記録します。

メンテナンスによっては、誤って起動しないように機械を安全に絶縁する必要がある場合があります。安全な電気絶縁とは、電気エネルギーがオフになっていること、またオフの状態を維持するための適切な予防措置が講じられていることを意味します。たとえば、機械的な手段で 3 相を遮断し、ロックオフ機能を備えるなどして、不注意による再接続を防止する必要があります。

モード選択スイッチ

可動式インターロックガードおよび/または保護装置が無効になっている状態で設定中に機械を操作するように設計されている場合、加工モードと設定モードを切り替えるためのモード選択スイッチを用意する必要があります。機械設定モードの操作では、可動式ガードが開いているか保護装置が無効になっている場合、次のようないくつかの要件が満たされている場合にのみ、危険な動きが可能になります。

1. スピンドルの回転と単軸の移動は、ホールド・トゥ・ラン制御/有効化装置によって制御されます。

2. 単軸移動は 2 m/分の速度または 10 mm の増分までに制限される必要があります。

3. ツールの回転が提供される場合、最大 300 回転/分に制限され、ホールド ツー ラン制御の解除後 2 回転未満でツールの回転が停止する必要があります。

ホールド・トゥ・ラン制御装置およびツールまたは軸の移動を可能にする装置は、メイン制御パネル上、および/または固定ケーブルまたはワイヤレス(提供されている場合)でマシンに接続された移動式制御装置上に配置する必要があります。

手送り式/一体型送り式彫刻機

これらはオーバーヘッド/C フレーム タイプのマシンで、テーブルの上に 3 つのツール スピンドル/ワーク ヘッドがあります。テーブルは最大 6000 方向 (X、Y、Z) に移動できます。動作速度は 24 rpm から 000 4 rpm まで変化します。ワークピースは通常、ツール スピンドルの方向と反対の方向からマシンに供給されます。これは、一部の古いマシンのように手動で行う場合 (図 を参照) と、統合されたワークピース供給システムを使用して、加工操作中にワークピースを機械的に保持および制御する場合の 通りがあります。

ツールを守る

リングガード

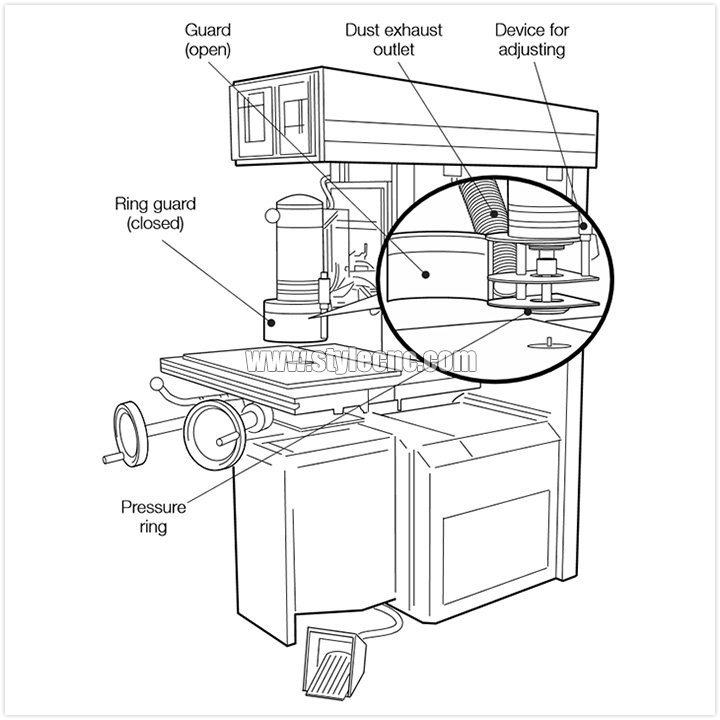

図4

ツール交換オプションを備えたリングガード付きの手動操作オーバーヘッド/C フレーム ルーター。

調整可能で自動閉鎖式のリング ガードを取り付ける必要があります。これにより、上方および側面からの工具へのアクセスを防止できます。リング ガードは、加工中にワークピース上に置き、下面はテーブルと平行にしておく必要があります。リング ガードは、4 つの部品から作ることも、圧力リングと、工具交換を可能にする包み込むガード (たとえば、閉じた位置で手動でロックできる非連動ヒンジ カバー) の組み合わせから構成することもできます (図 50 を参照)。飛び出しのリスクを最小限に抑えるには、リング ガードはワークピースに 150N からN の力をかける必要があります。

リング ガードの内径は、機械に取り付けられるように設計された最大直径のツールが取り付けられる大きさである必要があります。ただし、ツールの最大直径が 80 mm を超える場合は、内径の異なるリング ガードが少なくとも 2 つ必要です。リング ガードは、局所排気装置に接続し、次のいずれかの素材で製造する必要があります。

■ 壁厚1.5mm以上の鋼材

■ 壁厚が3mm以上の軽合金

■ 壁の厚さが3mm以上のポリカーボネート

■ 3mmポリカーボネートと同等以上の衝撃強度を有するその他のプラスチック材料

■ 肉厚5mm以上の鋳鉄。

リング ガード サポート リング ガード サポートは、スピンドル ヘッドとともに自動的に移動し、テーブルの位置に関係なく、その下面をテーブルと平行に設定できる必要があります。また、機械の設計上のツールの最大長さを考慮できるように、リング ガードを調整できる必要があります。調整は、ツールを使用せずに実行できる必要があります。

制動

ツールスピンドルが 10 秒以内に停止するように、自動電気ブレーキまたは機械ブレーキがツールスピンドルに装備されている必要があります。

ツーリング

直径が 16 mm を超えるシングルスピンドルの手送り式 / 統合送り式彫刻機で使用するルーター カッターは、チップ制限タイプである必要があります。