ハンドヘルドエッジバンダーだけで、このような自動機械を使ったことはありません。 エッジバンディングマシンは、ソフトウェアのインストールとデバッグを約2時間で実行しました。 キットの組み立てと起動がとても簡単で嬉しかったです。 一つ ボードを作るのに約5分かかりました。 拡大して見てください、バンディングはベニヤ板の露出側と完璧に一致し、縫い目が見えません。

木工用自動産業エッジバンディングマシン

組立ライン大量生産における MDF、ブロックボード、無垢材ボード、パーティクルボード、ポリマードア、合板、アルミニウムハニカムパネル用のハンドヘルドエッジバンダーをアップグレードするための自動化された産業用エッジバンディングマシンをお得な価格で入手してください。

- ブランド - STYLECNC

- モデル - ST-600

- メーカー - 済南スタイル機械株式会社

- テーブルサイズ - 4525x1000*1600mm

- 毎月360台の在庫を販売中

- 品質と安全性の面でCE基準を満たす

- 機械全体に対する1年間の限定保証(主要部品については延長保証も利用可能)

- ご購入後30日間返金保証

- エンドユーザーとディーラー向けの無料生涯テクニカルサポート

- オンライン(PayPal、Alibaba)/オフライン(T/T、デビットカード、クレジットカード)

- グローバル物流と国際配送をどこへでも

自動工業用エッジバンディングマシンとは何ですか?

自動産業用エッジバンディングマシンは、MDF、合板、ブロックボード、無垢材ボード、パーティクルボード、ポリマー製ドアパネルの直線エッジバンディングとトリミングを組立ラインの大量生産で使用する電動工具です。 産業用自動エッジバンダーマシンは、ベッドフレーム、エッジバンディングモジュール、自動制御システムで構成されています。 接着とプレス、フラッシング、面取り、粗トリミング、細トリミング、削り取り、研磨の機能があり、さらに、事前フライス加工、コーナーの丸め、トラッキング、溝入れをリクエストに応じて追加できます。 産業用自動エッジバンディングマシンは、安定性、信頼性、耐久性に優れ、価格も手頃です。 家具やキャビネットメーカー向けに特別に設計されています。

自動化された産業用エッジバンディングマシンの特徴

1。 ザ 自動エッジバンディングマシン は、木工家具メーカーに好まれる、新しいコンパクトで高効率なリニアエッジバンディングマシンです。

2. すべての部品は高精度CNC加工センターによる微細加工で作られており、安定した高効率な動作を保証します。

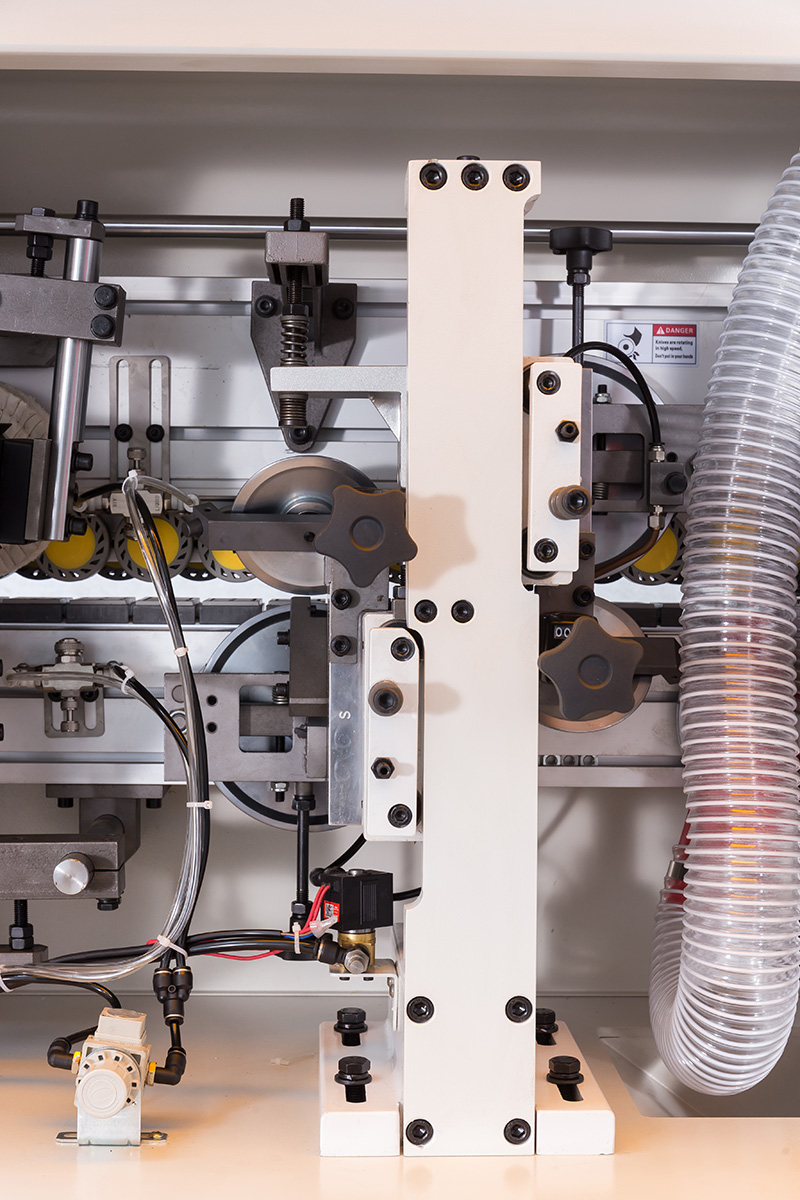

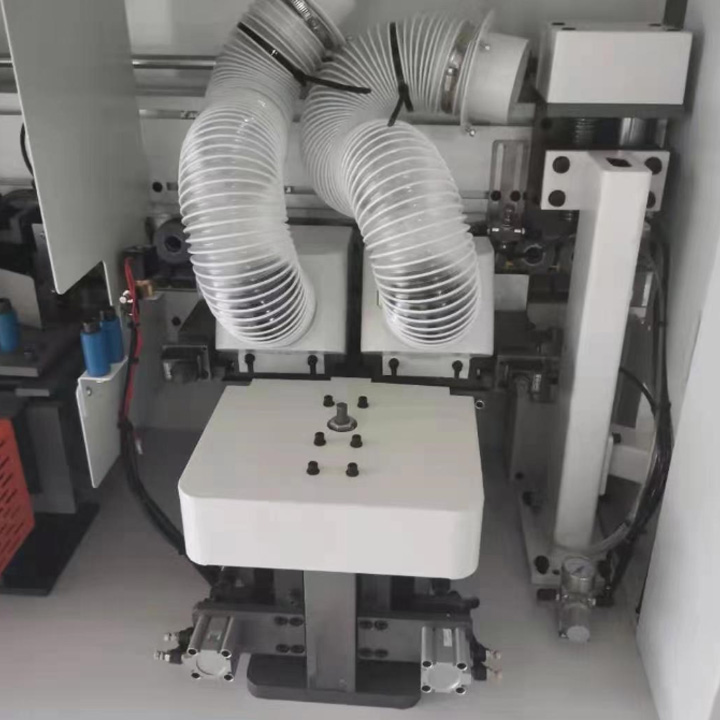

3. 構造がコンパクトで、レイアウトが合理的で、外観が美しく、防音、集塵ポート、過負荷防止などの装置を採用しています。

4. 自動エッジバンディングマシンは、主に合板、繊維板、パーティクルボード、その他のセクションの直線エッジバンディングに適しています。

5. 空気圧クランプバーにより、エッジの厚さが変わった場合でも操作が容易になります。

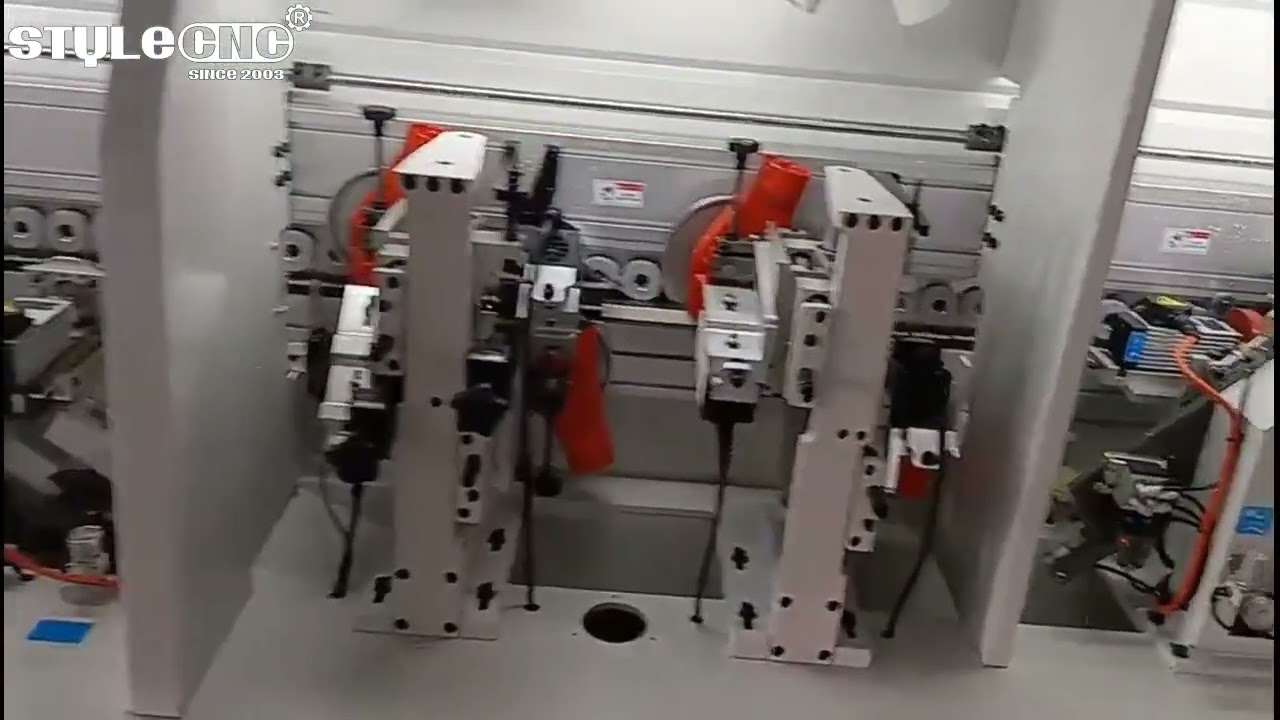

6. エッジバンドトレイ装置、予熱装置、接着装置、ウェルト装置、仕上げ装置、エッジ削り装置、研磨装置、自動整列装置などの作業ユニットを備えています。

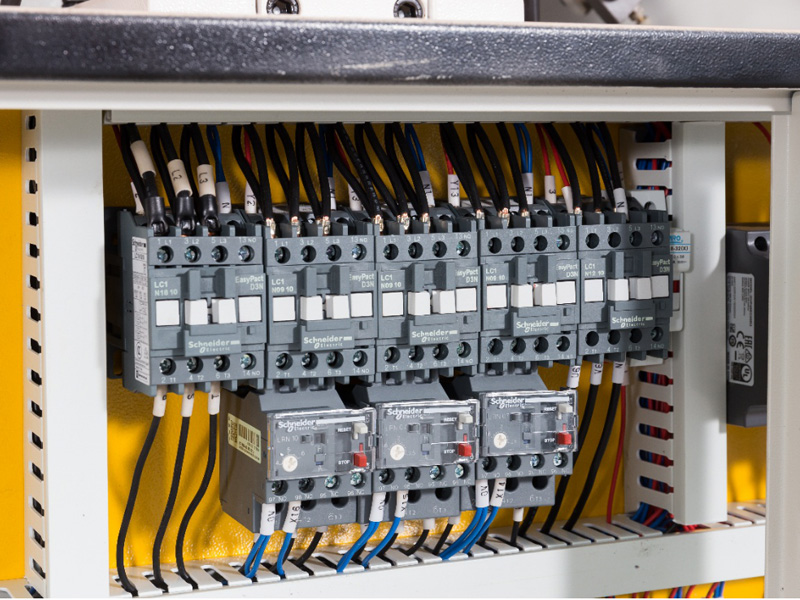

7. 高性能電気機器は高い制御性能で使用され、周波数変換器は高速モーターを制御するために使用されます。

8. 電気部品はSCHNEIDER、OMRON、DELTAから供給されます。

9. 自動エッジバンディングマシンは、空気の流れを制御するための優れた圧力調整バルブを採用しているため、各ワークピースをより正確に加工および組み立てることができ、各プロセスは厳格な技術要件に従って検査されます。

10. 厳格かつ入念な組み立て工程により、各機器が完璧なパフォーマンスを発揮します。

11.自動エッジバンディングマシンは、頑丈なドラッグモーターを採用しており、強力なドラッグ力は安定しており、耐久性があります。

12. TAIWAN AIRTAC 空気圧式で精度を確保します。

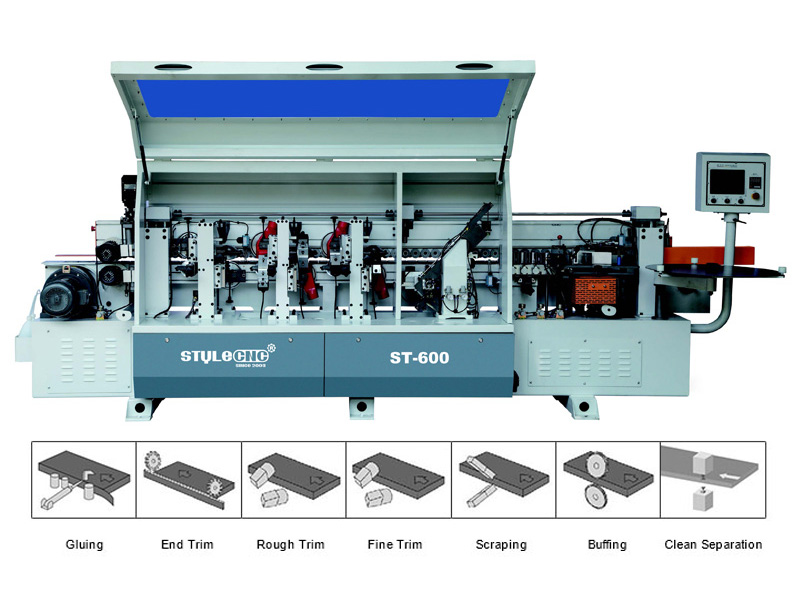

ST-600

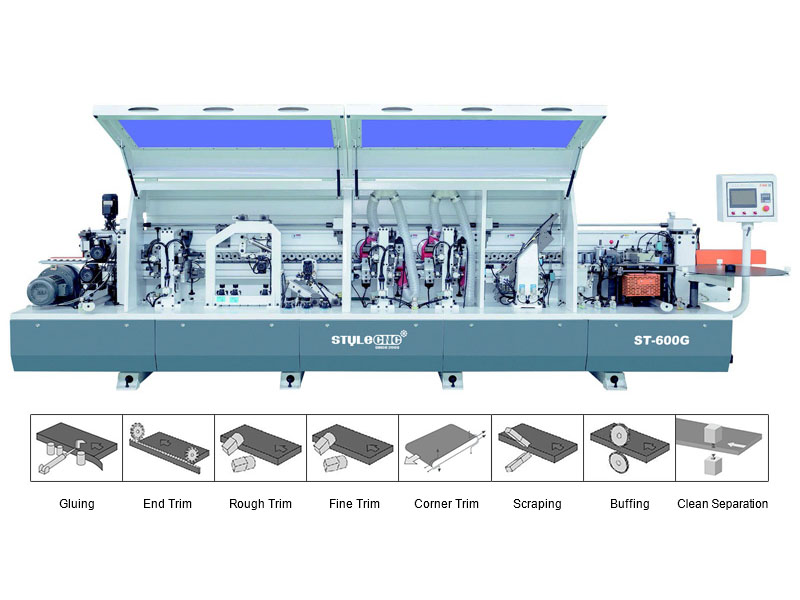

ST-600G

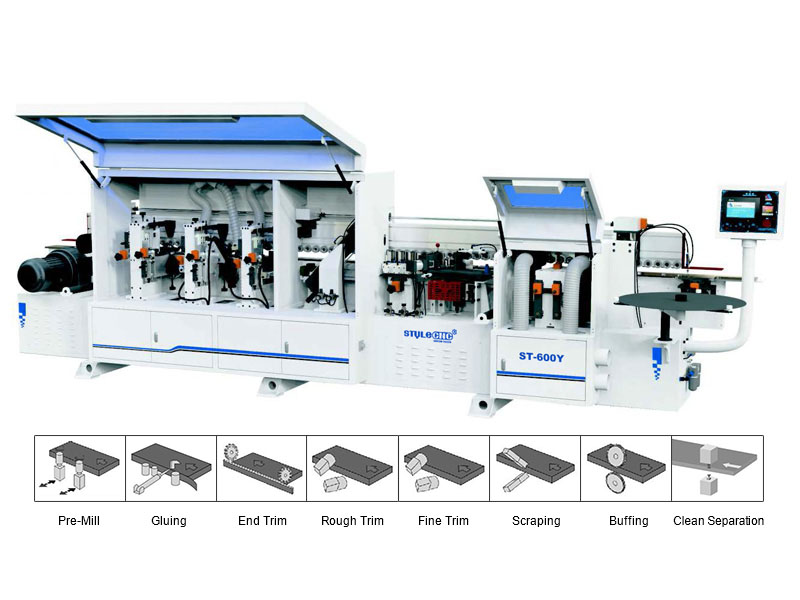

ST-600Y

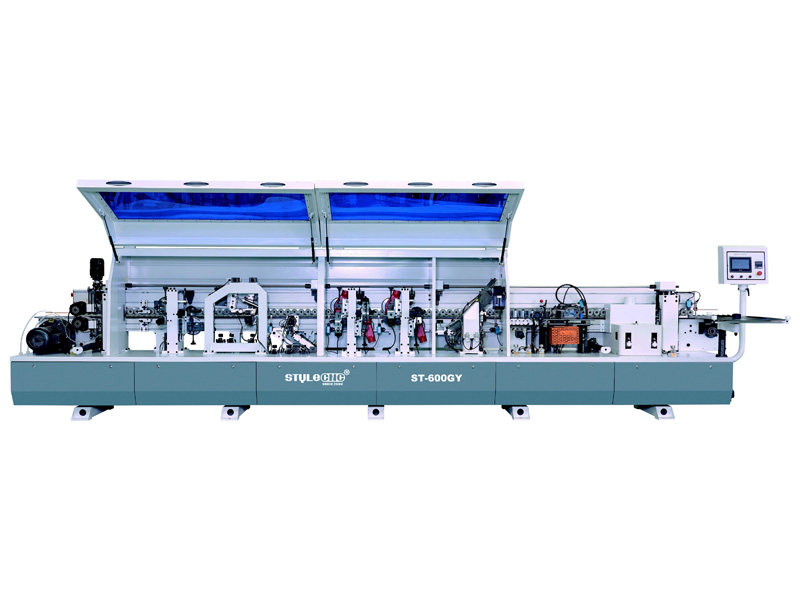

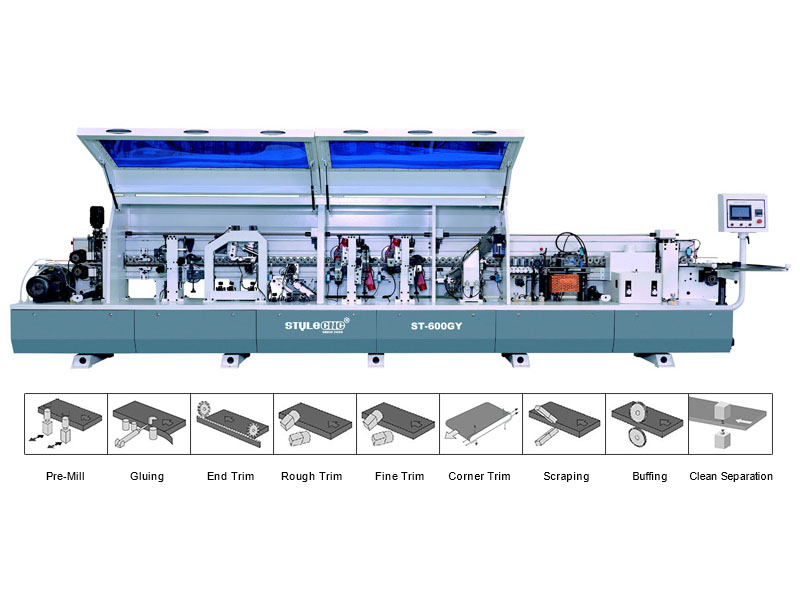

ST-600GY

自動化された産業用エッジバンディングマシンの技術的パラメータ

| MODEL | ST-600 | ST-600G | ST-600Y | ST-600GY |

| 総電力 | 9.5KW | 11.2KW | 14.5KW | 16.5KW |

| 次元 | 4525x1000*1600mm | 5675x1000*1600mm | 5475x1000*1600mm | 6625x1000*1600mm |

| 送り速度 | 12-17-20m/分 | 12-17-20m/分 | 12-17-20m/分 | 12-17-20m/分 |

| 板厚 | 10〜60mm | 10〜60mm | 10〜60mm | 10〜60mm |

| エッジの厚さ | 0.3〜3mm | 0.3〜3mm | 0.3〜3mm | 0.3〜3mm |

| ボード幅 | ≥80mm | ≥80mm | ≥80mm | ≥80mm |

| ボードの長さ | ≥120mm | ≥120mm | ≥120mm | ≥120mm |

| 作動圧力 | 0.6MPa | 0.6MPa | 0.6MPa | 0.6MPa |

| 重量 | 1500kgs | 1870kgs | 1900kgs | 2300kgs |

| 厚さ調整 | マニュアル | オートマチック | オートマチック | オートマチック |

| プレミリング | × | × | √ | √ |

| のり付け | √ | √ | √ | √ |

| エンドカット | √ | √ | √ | √ |

| ファイントリミング | √ | √ | √ | √ |

| 角の丸め | × | √ | × | √ |

| 廃棄 | √ | √ | √ | √ |

| スプレー洗浄 | √ | √ | √ | √ |

| バフ研磨 | √ | √ | √ | √ |

自動化された産業用エッジバンディングマシンで何ができるでしょうか?

自動エッジバンディングマシンは、事前のミリング、エッジバナーの基材への接着、前縁と後縁のトリミング、角の丸め、基材と面一になるよう上部と下部をトリミング、余分な部分を削り取り、仕上げエッジを磨くために使用されます。

自動糊付け

科学的な接着剤設計によるテフロンスプレープロセスを使用すると、ポット内の接着剤の温度を炭化することなく均一にし、良好な流動性を維持できます。

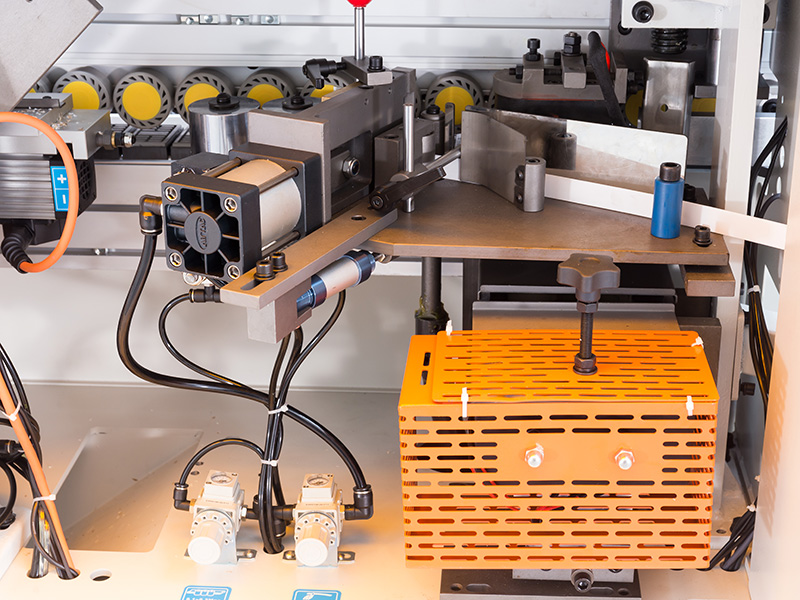

押します

2 つの車輪でストロークを調整できる空気圧式で、プレス調整が簡単になります。バンドエッジの厚さに応じて調整できます。接着剤とサイドテープの接着性が向上しました。

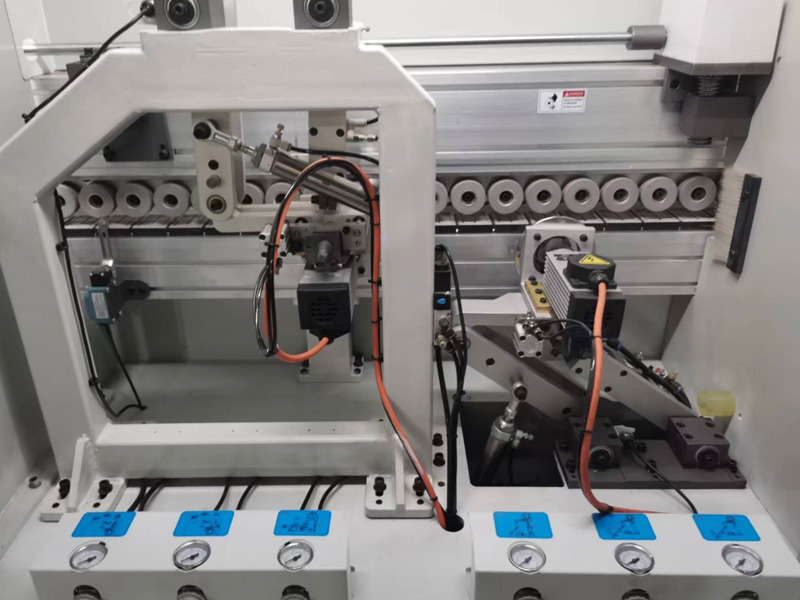

エンドカッティング

空気圧バランス装置により、ヘッドがより安定し、調整が容易になります。

空気回路設計を最適化し、騒音を低減し、機器効率を向上しました。

高速切断装置は2kwの鋸0.35台と独立した高周波制御を備えています。

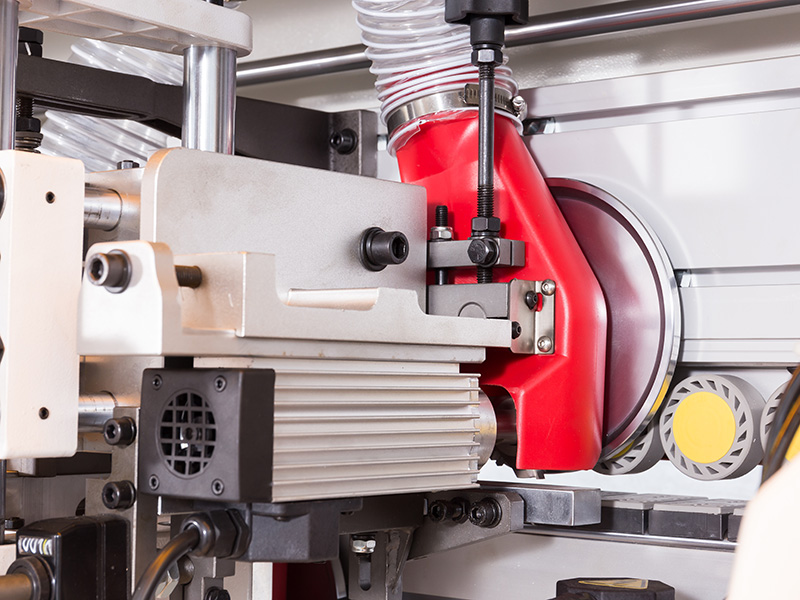

ダブルソーによる細かいトリミング部分

安定したフレーム設計により、トリミング品質の不安定さにつながる高速切断時のツールのジッターが低減されます。

切断刃の設計は、ワークピースのエッジをより完璧にするために最適化されています。

スクレイピング

小型でコンパクトなスクレーピング装置は、厚い接着線の問題を解決します。

同時に、余分なバンドを再度トリミングして、バンドをより美しくします。

スプレー洗浄とバフ研磨

ボードはエアスプレーで洗浄され、その後綿研磨ホイールで磨かれてより滑らかな表面になります。

プレミリング(オプション) ST-280Yと ST-280GY)

パネルソーによって生じる波状効果に作用するダブルトリミングブレードを装備しています。

ダイヤモンド カッターを備えたプレミリング カッターにより、ワークピースのエッジが直角になり、切りくずが出なくなります。

角丸め(オプション) ST-280G と ST-280GY)

ダブルヘッドのコーナー丸めと高精度により、完璧な外観と手触りが保証されます。

自動産業用エッジバンディングマシンの部品と付属品

安定したコンベアモーター

機械送り速度は12m/分です。

エッジシーリングベルトを支える回転テーブル

シングルテーブル設計、高荷重。

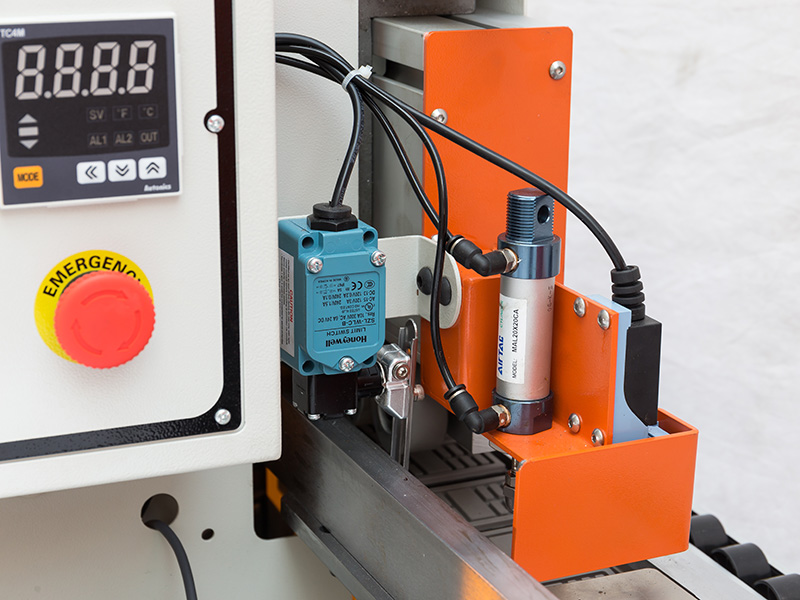

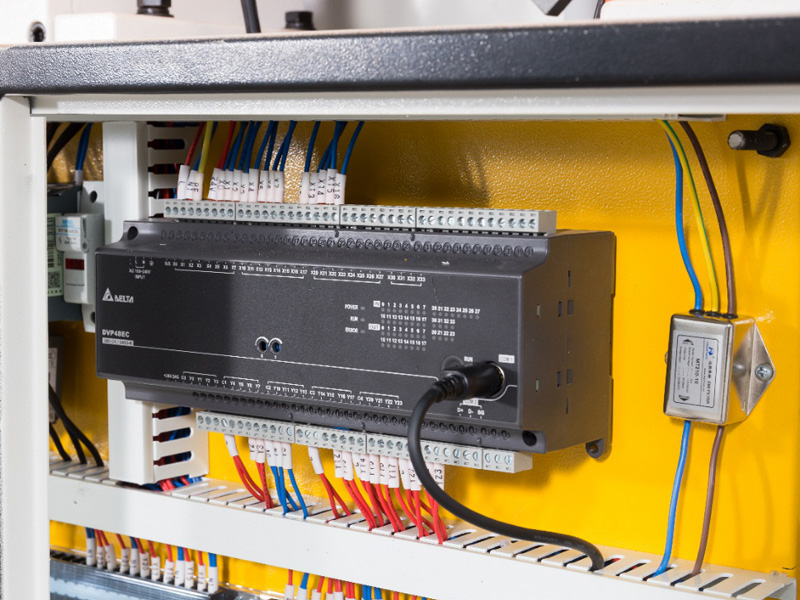

デルタカラフルタッチスクリーン

操作が簡単。

台湾エアテック空気圧部品

小さなスペース位置、軽い構造、美しい外観、大きな横方向の荷重に耐えることができます。

台湾デルタPLC

台湾デルタインバータ

オイル潤滑と油水分離器

シュナイダーエレクトリック部品

自動化された産業用エッジバンディングマシンは何に使用されますか?

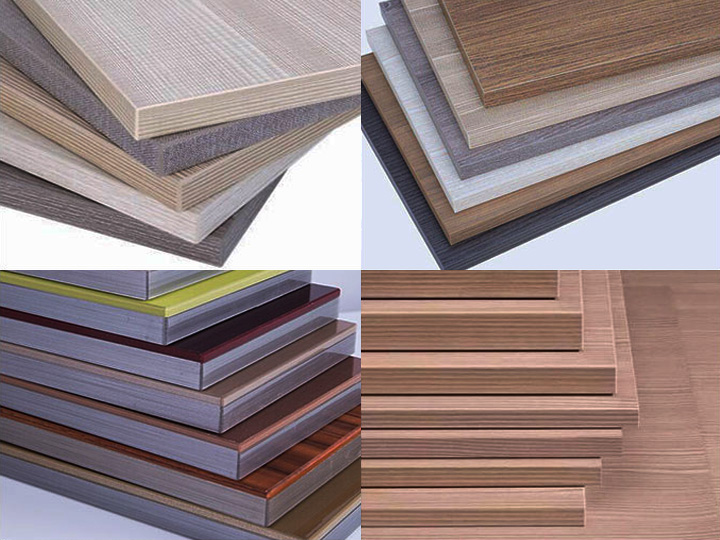

自動エッジバンダーマシンは、MDF、ブロックボード、無垢材ボード、パーティクルボード、ポリマードア、合板、アルミニウムハニカムパネルに適しています。MDF、合板、パーティクルボードなどのパネルやボードの露出面を覆い、装飾的なエッジを作成し、耐久性を高め、より価値ある外観を与えるために使用されます。大型および中型の家具、キャビネット、その他のパネル家具のメーカー向けに設計されています。

自動化された産業用エッジバンディングプロジェクト

エッジバンディング中に避けるべきよくある間違い

エッジ バンディングは厳密なプロセスですが、よくある間違いを避けることで作業が簡単になり、結果もはるかに良くなります。注意すべき点は次のとおりです。

· 適切なエッジバンド材を使用しないと、剥がれたり接着不良になったりします。接着と耐久性を高めるために、エッジバンド材とコア材を必ず一致させてください。

· 接着剤の塗布量が少なすぎたり多すぎたりすると、ラミネートが不十分になったり、接着剤の残留物が多くなったりする可能性があります。きれいでしっかりした接着を確実にするために、適切な接着剤を均一に塗布してください。

· どちらかの端に汚れや凹凸があると、接着力に影響する可能性があります。バンドを貼る前に、端を徹底的に清掃して滑らかにし、丈夫で継ぎ目のない仕上がりにしてください。

· エッジ バンディング マシンが校正されていない場合、位置ずれやトリミングの不均一が生じる可能性があります。マシンの設定を定期的に確認し、精度を調整してください。

· 加熱が不十分または過剰になると、接着力が弱まります。接着剤と材料の種類に応じて、推奨温度設定を守ってください。

· 保護や安全対策が不十分なために事故が発生することもあります。機械の操作ガイドラインに従い、適切な機器を使用して、常に安全を最優先にしてください。

· テストせずにすぐに生産を開始すると、ミスが発生する可能性があります。必ずサンプルピースでエッジ バンディング プロセスをテストし、セットアップが機能することを確認してください。

· メンテナンスが不十分な機械では、結果がばらつくこともあります。エッジ バンディング マシンを常に清潔に保ち、定期的にメンテナンスして、最良の動作状態を維持してください。

手動エッジバンディングマシンと自動エッジバンディングマシンの比較

手動エッジ バンディング マシンは、カスタム プロジェクトや少量生産に重点を置く企業にとって、コスト効率の高い選択肢です。ただし、自動化されたマシンは、スピード、精度、効率が求められる大規模な作業に最適です。特定のニーズとリソースを評価して、どちらが適しているかを判断してください。どちらのタイプにも独自の利点があり、その違いを理解することで、木工プロジェクトについて十分な情報に基づいた決定を下すことができます。

| 手動エッジバンディングマシン | 自動エッジバンディングマシン |

| 手作業で操作されるため、精密な作業には熟練した労働力が必要です。 | 人間の介入を最小限に抑え、完全に自動化されたプロセスを使用します。 |

| 処理時間が遅いため、小規模プロジェクトに適しています。 | 高速動作で大量生産に最適です。 |

| オペレーターの専門知識に依存し、不一致が発生する可能性が高くなります。 | すべてのワークピースにわたって一貫して正確かつ精密です。 |

| 初期コストが低いため、小規模なワークショップでも利用できます。 | 初期投資は高くなりますが、長期的には労力の節約になります。 |

| 柔軟性が重要となる、カスタムの複雑な作業に適しています。 | 大量プロジェクトにおける反復的なタスクと均一な結果に最適です。 |

| よりシンプルなメカニズムにより、メンテナンスと修理が容易になります。 | 高度なシステムには専門的なメンテナンスとサービスが必要です。 |

| 高品質な結果を得るには熟練したオペレーターが必要です。 | マシンが正しくプログラムされると、必要なスキルは最小限になります。 |

| 消費エネルギーは少なくなりますが、より多くの労働資源が必要になる場合があります。 | 一般的にエネルギー消費量は多いですが、生産性は極めて効率的です。 |

| さまざまなエッジバンド材料を手動で処理します。 | 自動化システムの設定と互換性のある素材に限定されます。 |